NTNは樹脂材料(ベアリー)や焼結金属(ベアファイト)、磁性材料(ニカメット)などを用いた

すべり軸受および機械部品を開発・提供しています。

NTNのコアコンピタンスであるトライボロジー技術と精密加工技術を活かし、

半世紀以上にわたって成長市場のあらゆるニーズに対して、

最適なエンジニアリングによる商品をご提供しています。

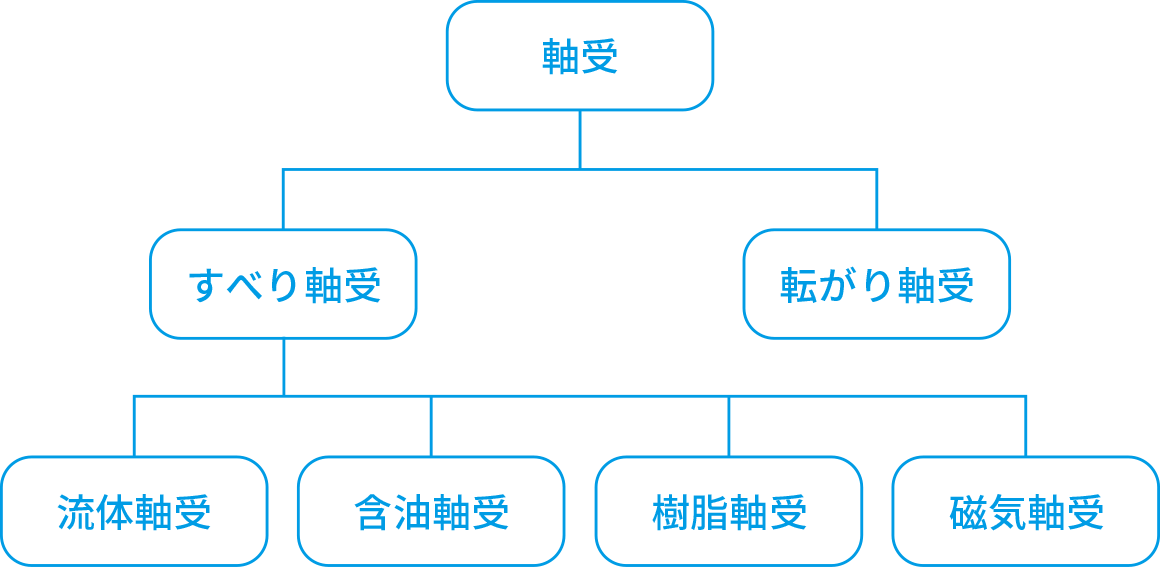

すべり軸受とは

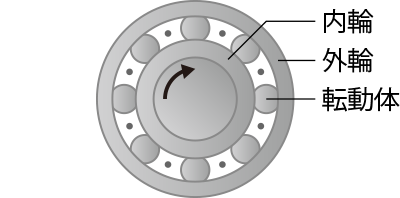

転がり軸受は外輪と内輪、そしてこれらの間に置かれる転動体(ボールやころ)で構成されるのに対して、すべり軸受は転動体を使用しないシンプルなリング状の構造となっています。材料自体のすべり性を活用し、軸と擦れる摩擦面に油や潤滑剤を介在させることで軸受として使用します。

一般的に、転動体を使用しないことから転がり軸受と比較してコンパクトで静粛性に優れます。NTNでは樹脂や焼結金属を使用したすべり軸受を開発、製造、販売しています。

すべり軸受 |

転がり軸受 |

|

|---|---|---|

| 構造 |  転動体を介在することなく、面で荷重を支持する。 |

内輪と外輪、それらの間に転動体が介在し、転動体の転がりによって回転荷重を支える。 |

| 寸法 | 断面積が小さい。 | 転動体が介在するため断面積が大きい。 |

| 摩擦 | 起動時の摩擦トルク大。回転中は条件によっては摩擦が小さいものもある。 | 起動時、回転中とも摩擦トルクは小さい。 |

| 内部すきま ・剛性 |

すきま有の状態で使用。 | 内部すきまを負にして、軸受として剛性をもたせて使用することができる。 |

| 潤滑 | 無潤滑で使用できるものがあり、一般的にはごみに対して比較的鈍感。油潤滑条件に充分な注意が必要。 | 原則として潤滑剤が必要。グリース使用などで保守が容易。ごみに対しては敏感。 |

| 温度 | 一般的に高温および低温に限界あり。 |

高温から低温まで使用可。潤滑剤により冷却効果が期待できる。 |

摩擦・摩耗特性を制御した材料技術

エンジニアリングプラスチックや焼結材料に特殊充填材を配合し、極限まで摩擦・摩耗特性を制御したオリジナル材料の開発により、さまざまな使用シーンに合わせて最適な商品をご提案します。

優れた環境性能

- 省資源で製造が可能:ベアリー(樹脂材料)およびベアファイト(焼結金属)は材料歩留まり100%で材料の無駄なく製造することができます。ニカメット(磁性材料)は高磁力材料の使用により、商品の小型化・省資源化が可能です。

- 製造時の省エネルギー性能:ベアファイト(焼結金属)は低温で焼結を行うため、一般的な金属材料の製品と比べて製造時の消費電力を抑えることが可能です。

- 使用時の省エネルギー性能:ニカメット(磁性材料)は電力効率に優れる低発熱素材をラインアップしています。

半世紀以上にわたり成長市場をリード

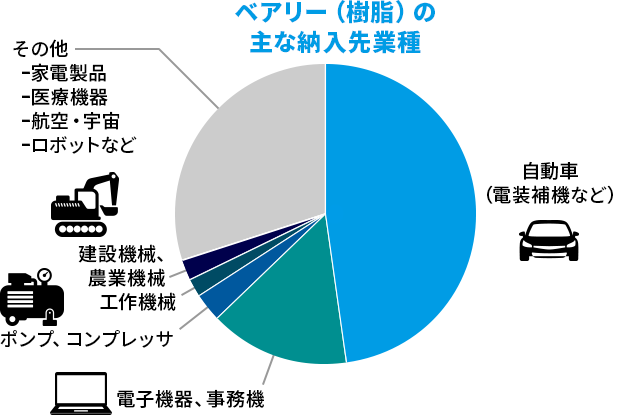

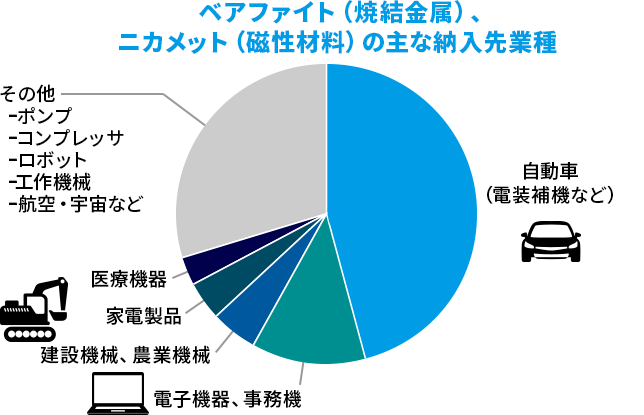

NTNは1965年に米国企業と業務提携を行い、樹脂商品の生産・販売を開始しました。1966年には英国企業と焼結含油軸受に関する技術提携、2012年には磁性材料分野で優れた実績を持つ日本科学冶金株式会社(創業:1947年、現:NTNアドバンストマテリアルズ株式会社 亀山工場)を完全子会社化しました。長年培った確かな材料技術で、自動車をはじめ幅広い分野で豊富な採用実績を誇っています。

| 年 | 出来事 |

|---|---|

| 1965年 | アメリカのディクソン社と業務提携し、三重県桑名市に合弁で洋ベアルーロン工業株式会社(現 NTN株式会社 精密樹脂製作所)を設立 樹脂商品の生産・販売を開始 |

| 1966年 | 愛知県海部郡に洋ベア特殊合金株式会社(現 NTNアドバンストマテリアルズ株式会社 蟹江工場)を設立 焼結含油軸受の生産・販売を開始 |

| 2012年 | 磁性材料分野で優れた実績を持つ日本科学冶金株式会社(現 NTNアドバンストマテリアルズ株式会社 亀山工場)を完全子会社化 |

商品ラインアップ

ベアリー(樹脂材料)

回転・スライド部位にグリースレスで使用可能

静粛性、耐食性、非磁性が求められる使用環境に

- <主な商品>

-

- ・すべり軸受

- ・しゅう動シール

- ・シート材/ロッド材/パイプ材

- ・すべりねじ

ベアファイト(焼結金属)

あらゆる用途でなめらかな回転と長期のメンテナンスフリーを実現

金型の製作が不要な標準品ラインアップも充実

- <主な商品>

-

- ・焼結含油軸受(すべり軸受)

- ・ミニピロー

- ・焼結機械部品

- ・流体動圧軸受(動圧ベアファイト)

ニカメット(磁性材料)

射出成形および圧縮成形が可能な磁性材料

金型成形により磁石加工よりも効率的に生産が可能

- <主な商品>

-

- ・ハード磁性材料(センサ用磁石、モータ用磁石)

- ・ソフト磁性材料(高周波焼き入れコア、チョークコイル)

オーダーメイドの流れ

Step1

使用条件・環境の確認

使用箇所、相手材、荷重、速度、温度、潤滑の有無、難燃性、許容スペース、はめあい、必要となる特性など

Step2

材料の選定・開発

Step3

形状の設計

Step4

図面の提案

Finish

試作(サンプル品)納入

(Step4 の完了から最短3週間*で納入)

※内容により納入期間は異なります。