自動車

更新日:2021.04.06

トランスミッション用玉軸受、積年の課題

長寿命と低トルクの両立を実現

トランスミッション用

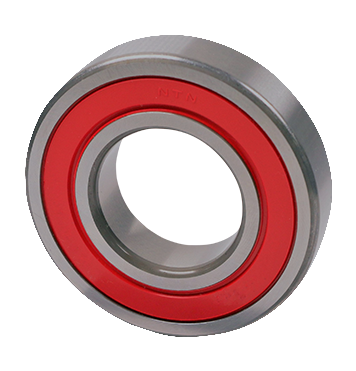

「超低フリクションシール付玉軸受」

自動車

更新日:2021.04.06

トランスミッション用

「超低フリクションシール付玉軸受」

自動車のトランスミッション用玉軸受は、次の2種類に分類される。接触シール付タイプとシール無し(オープン)タイプであり、それぞれにメリット/デメリットがある。

接触シール付タイプは、トランスミッション内で発生するギアの摩耗粉などの硬質異物の侵入をシールが防ぎ、玉軸受を長寿命化する。ただしシールが軸受内輪に接触するため、回転時に引き摺りトルクが発生する。一方、シール無しタイプは引き摺りトルクは抑えられるものの、硬質異物の軸受侵入を防げないために寿命が短くなる。寿命を確保するためには、特殊熱処理で軸受自体の強度を高める必要がある。

従って、自動車メーカーはこれまで、長寿命・高トルクもしくは短寿命・低トルクのいずれかを選ぶしかなかった。とはいえ、理想が特殊熱処理を施すことなく長寿命と低トルクを両立することにあるのはいうまでもない。ただ原理的に実現不可能と考えられる要求であるため、自動車メーカーの要望も「実現すればいいが(おそらく無理だろう)……」といったレベルにとどまっていた。

ところがNTNには、誰もが不可能とあきらめる課題に、果敢に挑戦し続けるエンジニアがいた。そしてある日、偶然が教えてくれたヒントを元に、画期的な技術の開発がスタートした。

佐々木 克明

自動車軸受技術部

和久田 貴裕

自動車軸受技術部

水貝 智洋

先端技術研究所

接触シール付タイプもしくはシール無しタイプ、それぞれ一長一短あるトランスミッション用玉軸受のどちらを採用するのか。これまで自動車メーカーは、各社の開発思想に従い、あるいは該当車種の想定ターゲットや使用状況に応じて、いずれかで妥協するしかなかった。

こうした自動車メーカーにとって不本意な状況を打開するのが、新たに開発されたトランスミッション用「超低フリクションシール付玉軸受」である。フリクションが当たり前だった接触タイプシール付玉軸受で、その名前が示す通り超低フリクション、すなわち従来品比で回転トルクを80%まで低減。まさにシール無しタイプに匹敵する低トルク効果を実現した画期的な新商品である。

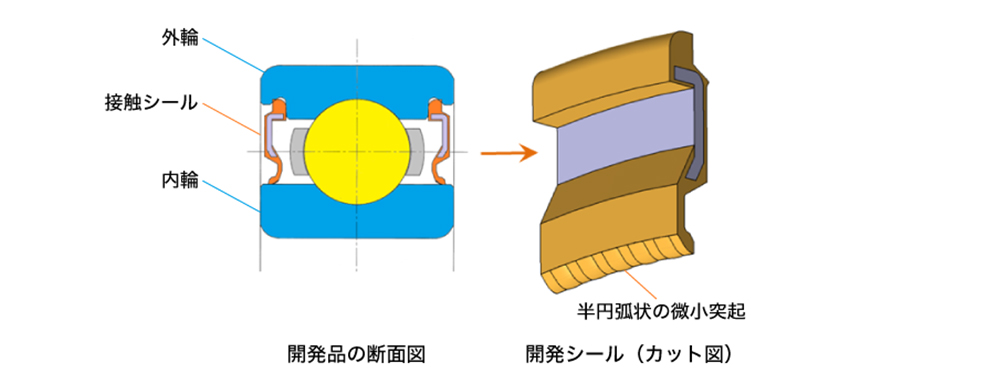

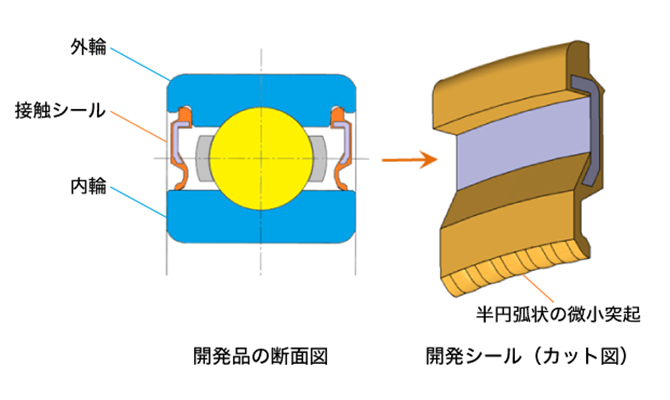

接触タイプシールを使いながら、シール無しタイプと同レベルまでシールの引き摺りトルクを低減する。なぜ魔法のような成果を達成できたのか。その秘密はシールに設けた突起にある。

本商品にはシールリップのすべり接触部に、円弧状(半円筒状)の微小突起を等間隔に設けてある。この微小突起が回転時に“くさび膜効果”を発揮し、シールと内側摺動面との間に油膜を形成する。この油膜によりシールの引き摺りトルクが、従来の接触タイプシールと比べて大幅に低減される。

一方で、突起はごく微小サイズであるため、潤滑油は通しても、軸受に有害な硬質異物の侵入はきっちり防ぐ。従って従来の接触タイプシールと同等のシール性が確保され、玉軸受の長寿命を担保する。こうして長年に渡って解決不可能とされてきた課題が、見事に解消された。

トランスミッション用

「超低フリクションシール付玉軸受」

シールリップのすべり接触部に円弧状(半円筒状)の微小突起を等間隔に設けた新開発の接触タイプシールを採用することで、回転トルクを従来品比で80%低減し、非接触タイプシールに匹敵する低トルク効果を実現。回転時には、微小突起によるくさび膜効果によって、シールと内輪の摺動面の間に油膜が形成され、シールの引き摺りトルクを大幅に低減。突起は微小なため、軸受に有害な硬質異物の侵入を防ぐことが可能。

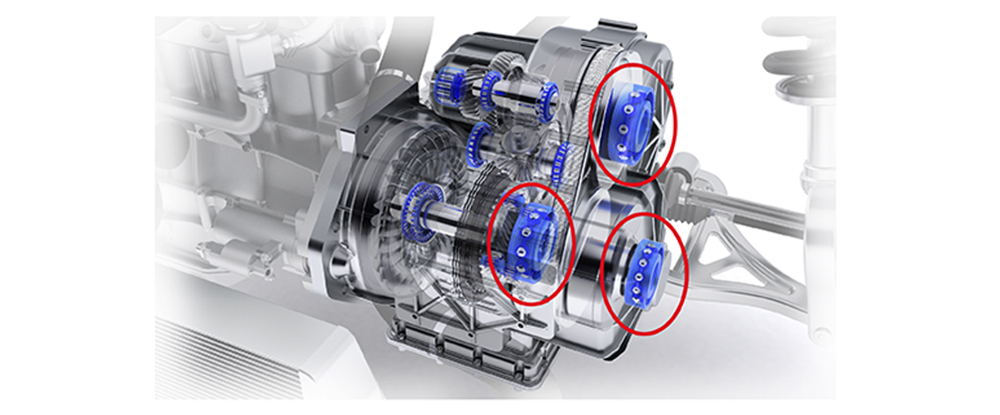

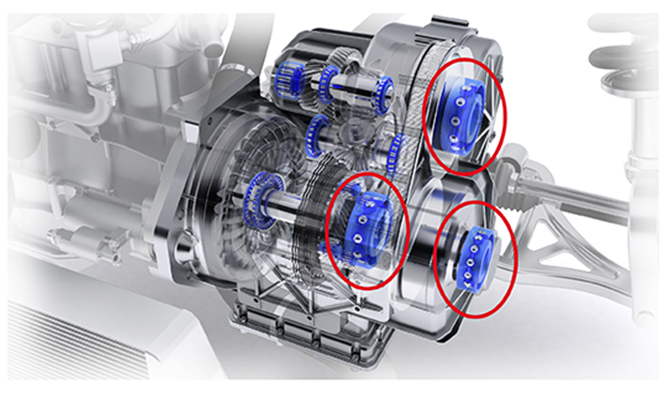

無段変速機(CVT) ※赤枠部分が本商品の適用部位

トランスミッション用「超低フリクションシール付玉軸受」は、MT(マニュアルトランスミッション)、AT(オートマチックトランスミッション)、CVT(無段変速)などに適用可能である。トランスミッション内部にはギアの摩耗粉(硬質異物)が浮遊しており、軸受には耐異物性能が求められる。対策としては、軸受にシールを設置するか、特殊な熱処理加工を施すのが一般的である。

「あいつまた、何か変なことをいってるな……。思いついたアイデアを話したときのまわりの反応は、いわゆるオオカミ少年に対するような感じでした」と、佐々木は当時を振り返った。

接触タイプシールでありながら、シール無しタイプ並みの低トルクを実現したい――自動車軸受技術部のメンバーなら、誰もが一度は思い描く夢だ。けれども原理的に不可能とされる課題であるだけに、あえて取り組まなくとも文句をいわれたりはしない。ただ、佐々木は2014年から密かに考えをめぐらせ、さまざまなアイデアを試しては失敗を繰り返してきた。

そんなある日、なにげなく見ていたテレビ番組が、頭の中のスイッチを入れた。番組のテーマは、油をまいた斜面でも滑らずに歩ける安全靴だった。アナウンサーは“歩く方向に対して進行方向に溝を切ってあるので滑らないのです”と語った。この言葉に佐々木の潜在意識がスパークしたのだ。

「油があっても進行方向に溝が切ってあれば滑らないだと。ということは進行方向と直交の溝なら滑るわけだ。この原理を接触シールに応用したらどうなる?たとえシール付であっても、円滑に滑らせることはできるのではないか。これは確か『くさび膜効果』、どこかの論文で読んだ記憶がある」

思いついたアイデアを佐々木は同僚に話してみた。案の定、まわりの反応は「そんなバカなことが」といった感じで相手にしてもらえなかった。それでも諦めることなく、とにかくシールを試作し、テストをしてみたところ、実際に低トルクになることが明らかになった。

シールの回転方向に対して直交の溝となるよう微小突起を設けたことで大幅な低フリクション化を実現

シールおよび内輪の表面粗さと比較して、それより大きな微小突起をシールに設ける。この突起によりくさび作用を発生させると、シールリップと軸受内輪の摺動面との間に、潤滑油による油膜“くさび膜”が形成される。このくさび膜が回転トルクを低減すると同時に、周速限界も高める。

こうした理論的裏付けがあるうえ、試作シールによる実験結果も上々。とはいえ、まだ誰もが認めたわけではない。そこで佐々木は摩擦測定器を使った基礎試験に取り組んだ。ゴムシートに短冊状のゴム片を付けて、さまざまなパターンで試験を行ったところ、やはり低トルクが実証された。この頃からまわりの雰囲気が変わり始めた。

その変化を量産設計を担当した和久田は「私も最初は、小さな突起を付けたぐらいで何か意味があるのかと懐疑的に見ていました。ところが試験を重ねるにつれて、誰の目にも成果が明らかになっていきます。私自身も試験に携わってみて、これは本物だと確信するようになったのです」

ただし、その先にはまだいくつものハードルが待ち受けていた。最初の問題は、突起の形と数をどう定めるべきか。まず突起の大きさや形状が検討され、次に突起の数が追究された。

「それこそ最初は円周上に4個から始めて、10個、30個と少しずつ増やしながら効果をみていきました。こうした試行錯誤を繰り返すのと同時に、先端技術研究所の水貝さんに、理論的な最適値を解析してもらったのです」(佐々木)

水貝が取り組んだのは、突起を付けたシールで発生するトルク計算のプログラム開発である。突起のR(半径)、高さ、個数などを変数として回転時に発生するトルク値を求める。

「この計算に関しては、ソフトEHL解析と呼ばれる手法があり、既に論文もいくつか出されていました。これらを参考に計算プログラムをC言語でコーディングしていきました。ただプログラム設計図はあるものの、計算量が膨大なためうまく収束できず、完成するまでに9カ月ぐらいかかりました」(水貝)

ようやく完成したプログラムにより、理論的な裏付けも得られたのが2016年の夏ごろのこと。ただし実用化までには、まだ乗り越えなければならない障壁がある。次の課題は前代未聞の突起付シールの量産である。

試作品とその裏付け資料を元にシールメーカーと話をした時の様子を、和久田は「えっ!なにそれ?」みたいな反応でしたと振り返る。自分たちも最初は信じられなかったのだから、無理もない話だ。けれども試作品を渡して実際に回してもらうと「うそ!なにこれ!」に反応が変わった。

驚きながら納得したとはいえ、シールに細かな突起を数多く付けるとなれば、金型製作をはじめとして、生産工程で数多くの課題をクリアしなければならない。だからといってコストアップになってしまっては元も子もない。シールメーカーとさまざまなアイデアを出し合いながら協働で作業を進めた結果、従来シール並みのコストで量産できる目途がついた。

最後の難関がテストである。過去に顧客から求められた耐久テストはもとより、自社開発した「ありとあらゆる無理難題」を想定した通称『意地悪テスト』が繰り返された。低トルクを実現したからといって、異物侵入を防ぐ性能が劣っては意味がない。寿命に関しては顧客から求められるスペックより、難度を高めたテストが繰り返された。

結果的に正真正銘、軸受内への異物侵入を防いで長寿命化を実現すると同時に、シール無しタイプと同等の低トルクをも兼ね備えた超低フリクションシール付玉軸受が誕生した。

本商品が発表されたのは2017年、翌2018年には“超”ものづくり部品大賞でモビリティー関連部品賞を受賞した。自動車メーカーにとっては長年潜在ニーズを抱えながら、半ば諦めていた低トルクと長寿命化を接触タイプシールを使用しながら両立させた理想の玉軸受である。シール周速も大幅に向上しているため、EVやHEVなど高速回転性能を求められる用途にも、現時点で唯一対応可能な接触シール付玉軸受である。自動車メーカーの次世代戦略にも大きな意味を持つ超低フリクションシール付玉軸受には、各社から引き合いが相次いでいる。

超低フリクションシール付玉軸受は、SDGsにも貢献する商品である。「“シール付きではこのフリクションが常識だから”と自分に言い訳しなかったことが、今回の開発につながりました。まわりを見渡せば、似たような課題はまだまだあるはず。これからもより良い世の中づくりに貢献できる商品開発に取り組みたいですね」と、佐々木は今回のプロセスを振り返る。

常に理想だけを見すえて、ゴールにたどり着くための道筋を、既存の制約条件をすべて取り払って考える。考え続けていると、思わぬところにヒントが転がっている。そのわずかな手がかりを見過ごさない。イノベーションは、こうした技術者魂から生まれる。