その他

更新日:2023.12.13

ピーリングのメカニズムを解き明かし、

軸受の状態をより正確に把握する

軸受のピーリング発生メカニズムとその寿命推定

その他

更新日:2023.12.13

軸受のピーリング発生メカニズムとその寿命推定

軸受は自動車や飛行機、風力発電装置などあらゆる機械の回転部位に使用されているが、過酷な条件で使用された場合は破損することがある。軸受の破損の原因の1つに「ピーリング(peeling)」というものがある。ピーリングは、軸受の軌道輪(内輪と外輪)とボールやころなどの転動体とが接触する部分において、微小なはく離や亀裂が密集した部分を指し、ピーリングが進行するとはく離や亀裂が大きくなり軸受が破損する。

近年、省エネ化への要求が強まる中で、摩擦低減の必要性が高まっている。自動車や産業機械に使用されている軸受の潤滑油の粘度は、軸受が回転する際の抵抗となることから、より少ないエネルギーで機械を動かすために潤滑油の低粘度化が進んでいる。

一方で、低粘度の潤滑油を使用するとピーリングが発生しやすくなることから、昨今ではピーリングへの対策が急務となっている。

ピーリングはおおよその発生メカニズムは知られているものの、メカニズムの詳細は分かっていない。それ故に使用条件に応じたピーリング対策の指針もなかった。

そこでNTNでは、このメカニズムを明らかにし、さらにはピーリングの寿命、つまり、ピーリングが発生するまでの時間を、より正確に推定するための研究を進めてきた。ピーリングの寿命を正確に推定することで、軸受の交換などのメンテンナンス要否を適切に検討することができ、さらには使用条件に合わせてどの程度のピーリング対策を行えば良いかも明らかになる。本研究はどのように進んだのか。粘り強く研究を重ねてきた2人に聞いた。

先端技術研究所

長谷川 直哉

先端技術研究所

嘉村 直哉

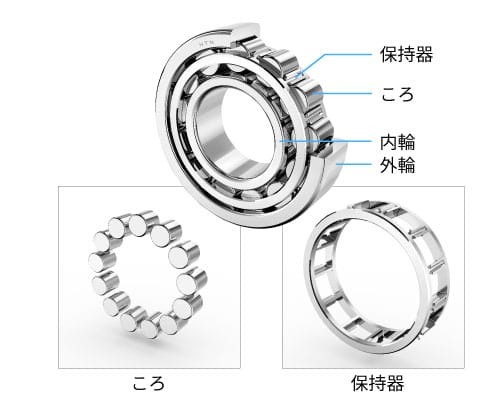

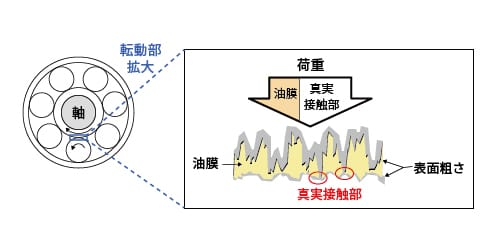

軸受は、軌道輪(内輪と外輪)とその間に挟まる転動体(ボールやころ)で構成されているが、軌道輪と転動体の間には潤滑油による油膜があり、その厚みにより両者は通常、直接的には接触しない。しかし運転条件によって油膜の厚さは変わるため、軌道輪の表面の微細な凹凸が油膜の厚さよりも大きくなると、その凹凸の突起が油膜を破って転動体に接触することになる。突起の接触が繰り返されると、表面には10µm(1µm=1/1000mm)程度の大きさのはく離や亀裂が密集した損傷が発生し、そのような損傷を「ピーリング」と呼ぶ。ピーリングは放置すると運転に支障をきたす大きなはく離や亀裂につながり、最終的には軸受の破損をもたらす。

ころ軸受の構造

ころに発生したピーリング(赤丸部分)

油膜が低粘度化することで膜厚が薄くなり、軌道輪と転動体が直接接触しやすくなる

「ピーリングの問題は以前からありましたが、近年、潤滑油の低粘度化によってピーリングがさらに注目されるようになっています。しかし、ピーリングのメカニズムについては不明な点が多く残っており、ピーリングを完全に防ぐことができていないという課題がありました。そこで、ピーリングのメカニズムの解明に注力することになりました」

この研究を牽引した先端技術研究所の長谷川直哉はそう話す。

ピーリングを抑制するための対策としては、過去から黒染処理という対策が知られていた。

「黒染処理とは、鋼を強アルカリの熱い溶液に浸けて表面を酸化鉄にする処理です。この処理によって表面の酸化被膜は柔らかいため、軌道輪の凹凸と接触すると酸化被膜が軽微に摩耗したり変形したりします。その結果、接触する金属同士の表面形状が最適化される『なじみ』が生じて、ピーリングが抑制されることが知られていました」(長谷川)

そこで長谷川は黒染処理がピーリングの対策として有効であるかを起点に、ピーリングのメカニズムを明らかにする実験に臨んだ。

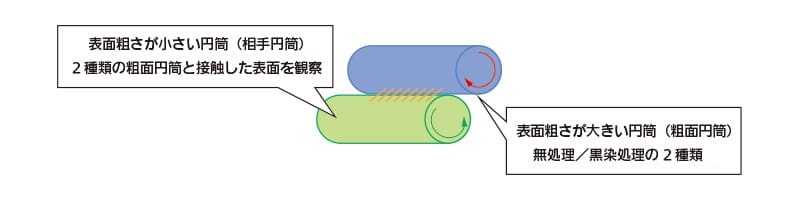

ピーリングのメカニズムを解明するために長谷川が行ったのは、ピーリングを再現する実験である。ピーリングは、表面の凹凸が油膜を突き破って発生することから、凹凸が小さい、つまり表面粗さが小さい方に生じやすい。表面粗さが異なる2つの円筒を軸受の軌道輪と転動体に見立て、2つの円筒を接触させながら転動させることで、ピーリングを再現する。

実験では表面粗さが大きい円筒(以下、粗面円筒とする)に黒染処理を施したものと施していないものの2種類で実施した。

「私たちは、黒染処理を施したものと無処理のものの2種類で実験を行い、その結果を比較することでピーリングのメカニズムを明らかにできるのではないかと考えました。同時に、黒染処理がなぜピーリングを防ぐのに効果的なのか、その詳細もわかるのではないかと」(長谷川)

図1 実験方法

表面粗さが異なる2つの円筒を接触させながら転動させることで、

表面粗さが小さい円筒の表面にピーリングを再現する

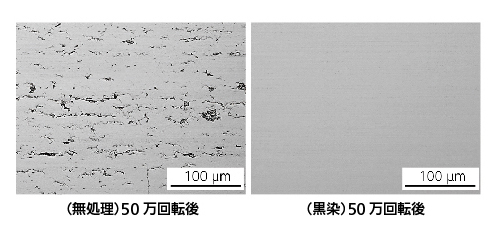

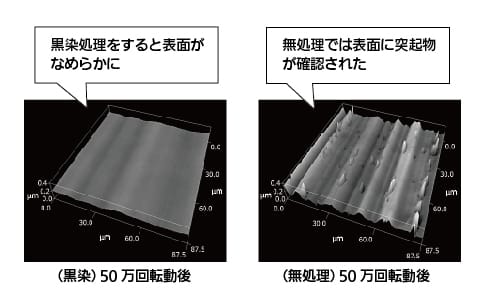

上述の通りこの実験は、粗面円筒として無処理のものと黒染処理のものの2種類を使って行われた。まずはピーリングを再現できているかを調べるために、転動後の表面粗さが小さい円筒(以下、相手円筒)の表面の状態を光学顕微鏡や走査型電子顕微鏡(SEM)を用いて観察した。50万回の転動後の結果が図2である。無処理の場合は亀裂のような傷が確認される一方で、黒染処理が施されている場合では全く傷が発生していないのが見てとれる。

図2 50万回転動後の円筒の表面

黒染処理により傷が抑えられていることが分かる

そこで長谷川は、この時両者に何が起きているのかを詳しく把握するために、無処理および黒染処理を行った粗面円筒と転がり接触させた相手円筒の試験後の状態をレーザー顕微鏡という分析装置で観察した。レーザー顕微鏡は表面の形状と外観を同時分析できる装置であり、この分析がメカニズム解明のブレークスルーポイントとなった。図3のように、粗面円筒が黒染処理の場合、相手円筒は表面形状がなめらかになっているのに対し、粗面円筒が無処理の場合は、表面に突起物がいくつか確認できた。

図3 レーザー顕微鏡で測定した相手円筒の表面形状

この結果について長谷川が説明する。

「無処理の場合で見られるポツポツと浮かび上がっている小さな突出は、ピーリングの”タネ”のようなものだと考えました。というのは、この突出の位置とその後にピーリングが生じている場所が一致していたからです。

また、無処理の場合は絨毯にしわが寄ったような変形が見られますが、黒染処理の場合は表面が試験前よりなめらかになっていました。

つまり、粗面円筒の表面粗さの突起が、相手円筒に押し込まれた(相手円筒を塑性変形させた)と考えられます。無処理の粗面円筒は運転中に突起が丸みをおびる現象(なじみ)が小さいため、相手円筒を変形させる程度が大きくなります。一方、黒染処理の場合、なじみが大きくなるため、相手円筒の変形が小さくなったと考えられます。この時点で黒染処理がなぜピーリング対策として有効なのかがおおよそ分かりました」

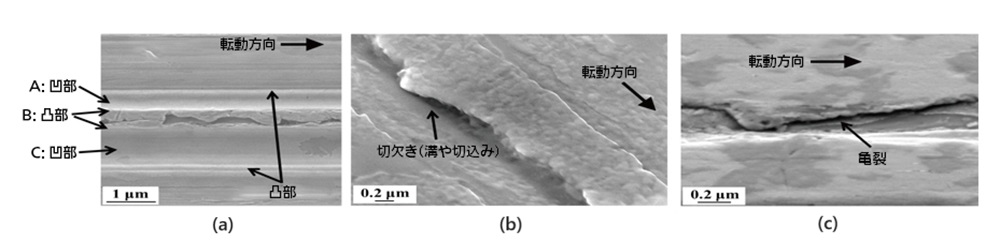

これまでの実験で塑性変形はピーリングに関係がありそうだということが分かった。そこで長谷川は、塑性変形がどのように生じているのかをより詳細に観察するために、無処理で見られたさまざまな傷の状態を観察した。

「無処理の円筒の表面には絨毯のしわのような変形がありました。その部分を数nmの構造まで観察できるSEMで観察しました。大きく分けて図4(a)(b)(c)のような3種類の傷を発見しました。この3種類の傷はそれぞれ別の場所で発見されましたが、(a)(b)(c)の順番でピーリングが生じていく経過だと考えました」

図4 無処理条件の円筒で1万回負荷時に見られた傷のSEM像

(a)~(c)の順番でピーリングが発生すると考えた。

(a)しわの凸部が、転動によってさらに鉛直方向から押されることで、

(b)のような切欠き(溝や切込み)が生じた状態になる。

そこからさらに転動が続くと、切欠き部分に凸部が押し込まれることで折り畳まれて(c)で見られる亀裂となると推定

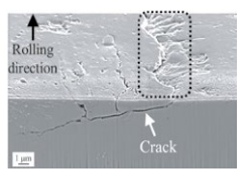

加えて長谷川が、(c)のような亀裂がさらに進行したように見える場所の断面を観察したところ、表面から内部へと亀裂が広がっていることも確認できた。

図5 亀裂が生じた箇所の断面図

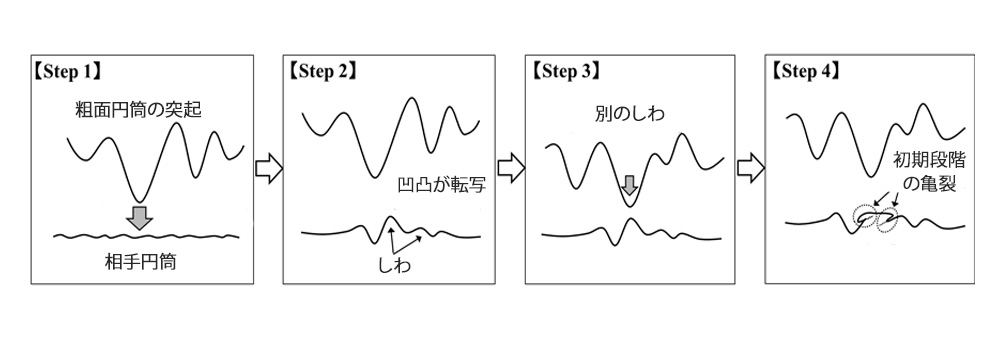

「これらの結果により、変形が繰り返されることで切り欠きが生じ、そこから亀裂が発生してピーリングに至ることが分かりました。ピーリングが進行する経過を明らかにしたことで、黒染処理による”なじみ”によってピーリングが抑えられるメカニズムも、さらに明確になったと考えています」

図6 亀裂が発生するメカニズム

Step1、2:粗面円筒の表面粗さの突起が相手円筒にしわを作る

Step3:粗面円筒の突起が相手円筒を繰り返し変形させる

Step4:相手円筒の変形が繰り返された箇所に切り欠きが生じ、やがて亀裂につながる

ここまでの研究結果からピーリングの発生メカニズムを視覚的に明らかにすることができた。続いて長谷川は、ピーリングのメカニズムを定量的に検討するため、応力(物体に外力が加わる際にその物体内部に生ずる抵抗力)の計算を行った。

「応力が繰り返し負荷されたことで変形が生じ、ピーリングの発生へとつながることは視覚的に確かめられましたが、どの程度の応力が何回負荷されればピーリングが発生するか、すなわち応力と寿命の関係を明らかにしたかったのです。これが分かれば、定量的にピーリングの対策を検討することができるのです」

ピーリングの寿命推定が行えるようになることで、軸受にピーリングがいつ発生するのかが予め分かるようになり、商品の開発や軸受の交換タイミングの把握などに活かすことができるのだ。

「応力と寿命の関係を正確に求めるためには、試験片の表面粗さや潤滑、荷重などの条件を変えた多くの実験を実施し、その個々について必要な測定を何回も行い、得られたデータを統計処理する必要があります。この作業は修行のようで最もつらかったです」

長谷川は、最終的に20を超える条件で試験と測定を行った。

「この部分だけで年単位の時間がかかっています。そう言った意味でもここは大変でしたが、得られた寿命推定法の精度を調べたところ、実用化には十分な精度となっていることが分かりました」

時間をかけた価値はあったのだ。

ここまで、長谷川が行った研究の概要を説明してきたが、この研究における応力計算の部分は、先行する別の研究があったことで可能になった。その研究を行ったのが、同じく先端技術研究所の嘉村直哉である。

嘉村の研究は、「X線回折環分析装置によるピーリング損傷の評価」というものである。嘉村は言う。

「X線回折という技術によってピーリングを評価する方法は、1980年代から存在しました。しかしその精度にはまだ不十分な部分があったために、より精度の高い評価法を開発するというのが私の研究の目的でした。そして結果として、2012年に新たに開発された装置を使って、より高い精度でピーリングを評価する方法を開発するに至りました」

嘉村は、修士の学生時代からNTNと共同でこの研究に取り組んでいた。その後、嘉村は2013年にNTNに入社、そしてこの研究を継続し、長谷川同様に社会人ドクターも経て、この研究をやり遂げたのだった。

「私の開発したピーリングの評価法は、簡単に言えば、軸受をX線で測定することでピーリングの状態を検知し、その時点での残り寿命を推定するものです。つまりたとえば、『現状でピーリング寿命の50%くらいまで行っているから、同じ条件で使うのであれば、あと同じくらいの期間使えますよ』といったことが伝えられます。ただし、『同じ条件で使う』場合の寿命しか評価できませんでした。それが長谷川さんの研究によって、同じ条件でなく使う場合でも寿命が評価できるようになったのです。これはとても画期的なことです」

長谷川の研究は、嘉村の研究があったからこそ可能になった。二人の研究をつなげて考えると、今回、長谷川が明らかにしたピーリングの詳細なメカニズムとその寿命推定法は、じつに10年以上の時間をかけて得られた成果であると言える。長谷川は最後にこう話した。

「今回、ピーリングのメカニズムが明らかになり、軸受を設計する段階で寿命を推定することなどもできるようになりました。これにより、今使用している軸受があとどれほどピーリングが発生することなく使えるのか、軸受の交換のタイミングがいつなのかなどが明確に分かり、お客さまの機械の安定稼働に大きく貢献します。さらに、この技術は軸受の開発にも役立てることができます。例えば、過度なピーリング対策を施すのではなく、使用環境に必要なだけの対策を施した商品を提供しコストダウンを図ったり、最終的にはピーリングが全く起きない軸受を作ることだってできると考えています。また、ピーリングが発生しやすい使用条件も明らかになったため、耐ピーリング性の評価試験の時間、ひいては開発期間の短縮にもつなげられます」

その具体的な形は、すでに彼らの中には見えつつあるようだ。

※取材内容、および登場する社員の所属はインタビュー当時のものです。

※ 取材内容は日本トライボロジー学会誌「トライボロジスト」の第 63 巻 第 8 号 (2018) 551

および第 9 号(2018)618 に掲載された論文

「転がり接触によるピーリングの発生メカニズムとピーリング抑制に及ぼす黒染処理の影響 第 1 報、第 2 報」と、同学会の英語論文「Tribology Online」の第 14 巻第 3 号(2019) 131 に掲載された論文「Estimation Method of Micropitting Life from S-N Curve Established by Residual Stress Measurements and Numerical Contact Analysis」の内容を参考にして行われました。