ロボット

更新日:2023.11.14

製造現場の課題に向き合い、

たどり着いた新しいパーツフィーダ

ピッキングロボット用フィーダ「TRINITTE(トリニッテ)」

ロボット

更新日:2023.11.14

ピッキングロボット用フィーダ「TRINITTE(トリニッテ)」

あらゆる分野で自動化・省人化が進む中、製造現場においては、必要なワーク(部品や部材)を自動的に供給する「パーツフィーダ」はいまや必要不可欠な装置となっている。その形や仕組みは、長年の間にすでに確立されていたが、近年、大量生産から多品種少量生産へと時代の潮流が変化するとともに、課題も浮き彫りになっていた。約半世紀にわたってパーツフィーダを作り続けてきたNTNは、そうした時代の変化に対応すべく、主要な課題の解決に挑戦した新しいパーツフィーダとして、ピッキングロボット用フィーダ「TRINITTE(トリニッテ)」を開発した。ありそうでなかったこの新しい装置とはいかなるものか。開発はどのように進んだのか。開発と販売を担当した2人に聞いた。

NTNテクニカルサービス

精機商品事業部 技術部 技術グループ

松井 周平

NTNテクニカルサービス

精機商品事業部 営業部 中日本販売グループ

松本 隼人

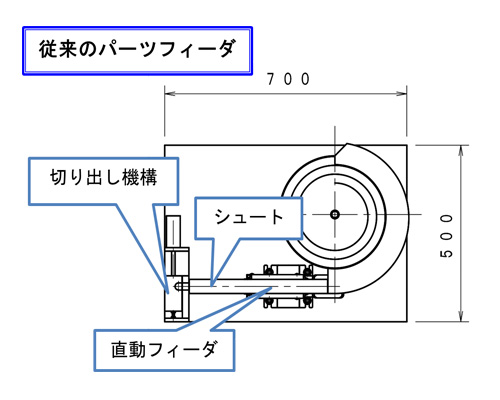

製造現場では、必要なワーク(部品や部材)をロボットが自動で捕捉して次の工程に送り込めるように、ワークを整列させて送り出す「パーツフィーダ」という装置が広く使われている。パーツフィーダにはいくつかのタイプがあるが、主要な仕組みと形状は概ね定まっているといえる。最も一般的なのは、下の図のように、ボウルと呼ばれる円形の容器とシュートと呼ばれる直線状のレールを組み合わせたものである。ボウルへと送り込まれたワークは、ボウルの振動によって向きや姿勢を整えながらシュートに送り出される。そして、整列した状態でシュートの上を移動していき、その先端で一つひとつ切り出され、つまり分離されて、ロボットが捕捉していくのである。

ただし、このタイプのパーツフィーダには課題がある。

ワークは、ボウルの振動によってシュートへと送り出されるが、整列させてスムーズに送り出すためには、通常、ワークの形や素材に合わせてボウルの形状や傾斜の付け方などを作り込む必要がある。つまり、ボウルはワークごとの一品一様となり、汎用性を持たせることが難しいのだ。そのため、ワークごとに異なるボウルを用意しなければならないが、近年、大量生産から「多品種少量生産」へと時代がシフトする中、1台でいろいろなワークに対応できるパーツフィーダが求められるようになっている。

一方、多様なワークに対応する部品供給装置としては、最近では、撮像したデータを検査や位置補正に活用するビジョンセンシング技術とロボットを組み合わせたタイプがある。テーブルのような容器の中にワークを置き、そこに振動を加えることで姿勢や位置を変化させ、それをカメラで撮影する。そして、適切な姿勢になったワークをビジョンセンシング技術によって選び出し、ロボットで捕捉するのだ。この装置は、さまざまなワークに対して使うことが可能であるが、その一方、ワークの姿勢や位置が思うように整わず、ロボットに待ち時間が生じることが少なくない。つまり、効率の面で課題があるのだ。

そのように現行の主要なパーツフィーダには、いずれのタイプにも課題があり解決が求められていた。そうした中、両方の問題を同時に解決する新しいタイプのパーツフィーダとしてNTNが開発したのが「TRINITTE(トリニッテ)」なのだ。

TRINITTE(トリニッテ)の開発を担当したNTNテクニカルサービス 精機商品事業部の松井周平が、背景について改めてこう話す。

「パーツフィーダの主な2つの課題をまとめると、1つはまず、ボウルの作り込みが必要なために汎用性が低くなることです。そしてもう1つが、ビジョンセンシング技術を使ったタイプにおいて、ロボットの作業効率が落ちることです。

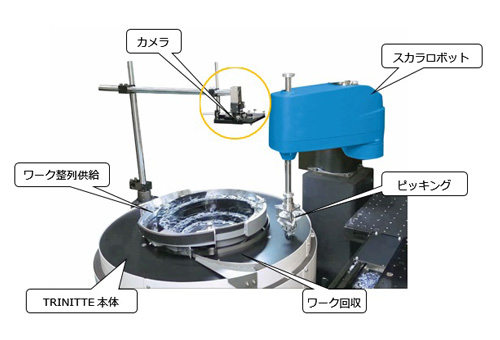

それらの課題をともに解決するべく私たちが考えたのが、上記の2つのタイプの良いところだけを組み合わせたようなパーツフィーダを作ることでした。そして考えついたのが、ボウルの周りに回転円盤をつけるということでした。まずボウルでは、振動によって『1列1層』になったワークを回転円盤へと送り出す。ボウルと回転円盤の乗り継ぎ部で搬送スピードに差を付けることで隣接したワークを1個ずつ分離し排出する。そして回転円盤上を進むワークをカメラで撮影し、捕捉できる状態のものだけをロボットで捕捉する。一方捕捉できなかったものは回収してボウルへ戻す。ということを繰り返す仕組みにすれば、ボウルではざっくりとだけワークの姿勢や方向を整えれば良いので、作り込みはしないで済む。かつ、ロボットの前には常にワークが流れてくるため、ただ無駄に待っていることもなくなります。先の2つの課題をともに克服できるのではないかと思ったのです」

加えてもう一つ、別の考えもあったという。パーツフィーダの販売を担当する松本隼人が言う。

「従来のパーツフィーダは、ボウルの作り込みを職人さんに依頼します。ワークごとに、ボウルの微妙な調整が必要になるからです。しかし今、職人さんが減っており、ずっとその技術に頼り続けるのは難しい。そのため作り込みの必要がない新たなパーツフィーダの路線を作ることが必要になりつつあるのです。そこに踏み出そうというのも、今回の開発の重要なコンセプトの1つでした」そうしてTRINITTE(トリニッテ)の開発が始まった。

ピッキングロボット用フィーダ

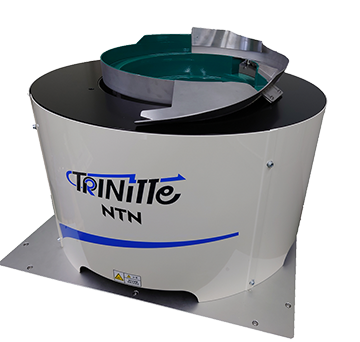

「TRINITTE(トリニッテ)」

パーツフィーダに、モータ駆動による回転円盤とエンコーダを組み合せた装置で、カメラおよびピッキングロボットと連携接続することで部品供給システムの自動化が可能。

「TRINITTE(トリニッテ)」に組み込まれたエンコーダから発信された回転円盤の回転数を、ピッキングロボットが取り込み、カメラの画像情報と合わせて安定した連続ピッキングを実現。

省スペース性に加え、さまざまな形状の部品に対応可能なため、段取り替えや詰まり解消などの人手作業を減らすことができる。

カメラおよびロボットと組み合わせた装置構成例

松井は、入社以来一貫してパーツフィーダの開発にたずさわってきた。TRINITTE(トリニッテ)の開発プロジェクトが立ち上がったときもすでに、パーツフィーダ開発の経験が3、4年ほどあった。だが、TRINITTE(トリニッテ)の開発は、通常のパーツフィーダを作る場合とはするべきことが大きく違っていたという。

「パーツフィーダの開発というと、通常はボウルの振動を生み出す振動体を作るという工程がまずありますが、トリニッテは、そうではありませんでした。振動体は従来のパーツフィーダのものをそのまま使うことにしたからです。しかし一方で、通常のパーツフィーダの開発とは異なる部分で、頭を悩ませなければなりませんでした」

ひとつはボウルの形状をどうするか、ということだ。先の松本の言葉にあったように、通常のパーツフィーダでは、ワークごとに最適な形のボウルをオーダーメイドで作っていく。つまり、「このワークがスムーズに送り出せる形状にする」という要求が明確にあるため、形状は必然的に決まってくる。しかしTRINITTE(トリニッテ)の場合、多様なワークに合う、汎用性のあるボウルを作らなければならないため、そうではないのだ。

「たとえば、ワークをボウルから回転円盤へ送り出す際に、同一の方向に整列させるための機構をアタッチメントというのですが、通常は、いろんな選択肢がある中から、1つのワークに適したアタッチメントを作っていきます。しかし、汎用性を持たそうとすると、当然目指すべきゴールが明確には見えません。そのためどんなアタッチメントにするのが良いのか、というのは難しい問題でした。同様に、汎用性のあるボウルの形というのはどのようなものなのか、というのも簡単にはわかりませんでした。そうした点をアタッチメントのメーカなどとも相談を重ねながら、決めていくことになりました」(松井)

TRINITTE(トリニッテ)のアタッチメント

さまざまな形状のワークに対応して汎用性を持たせるためにはアタッチメントの形状が大きな鍵を握った

またもう1点、容易ではなかったのは、ロボットやカメラについて1から学ばなければならなかったことだ。回転円盤上を整列して動くワークを、回転円盤を止めることなくロボットで捕捉して次の工程へと送るためには、ビジョンセンシングやロボットのさまざまな技術を融合させる必要がある。また、ユーザによって、使いたいロボットやカメラも一様ではない。そのため、実際にいろいろなメーカのロボットで、ワークを捕捉して次の場所に送ることができるかを試し、実証する必要があった。松井たちは複数のロボットメーカを訪れては実験を重ね、そして課題を洗い出しては改良した。その段階にかなりの時間をかけたという。

こうした行程は、松井にとって全く新しいものだった。作ろうとしているのはパーツフィーダでありながら、しかし全く別のものを作ろうとしているようでもあった。

「自分にとっては全く新たな挑戦のような感覚がありました」

その過程は決して簡単ではなかったが、松井は、松本らとも相談を重ね、新たな知見を身に付けながら、問題を1つずつ乗り越えていった。

そうしてついに、TRINITTE(トリニッテ)が完成した。外観は決してこれまでのパーツフィーダと全く違うというものではないが、明らかにこれまでにないものであることは確かだった。

冒頭にあげた2つの課題の解決、すなわち、多品種少量生産への対応とロボットの待ち時間の短縮を見事に実現することができた。のみならず、省スペースも実現した。従来のパーツフィーダは、前述の図のようにシュートや切り出し機構があるため、どうしても長いスペースやワークに合わせた設計が必要となる。しかしTRINITTE(トリニッテ)は、それが必要ではないため、結果として専有面積を約30%削減できるようになったのだ。

また、もう1つ重要なのは、TRINITTE(トリニッテ)は従来のパーツフィーダでは対応できなかったさまざまなワークにも対応可能となったことだ。販売担当の松本が説明する。

「たとえば薄くてペラペラなワークなどは、従来のパーツフィーダでは扱うことができませんでした。というのは、ワークが硬いものであれば、シュートを通って直線状に並ぶ時、互いに隣接しながらワークを溜めておくことができるのに対して、ペラペラのワークなどは互いに重なったりしてしまうため、溜めることができないからです。しかしTRINITTE(トリニッテ)の場合、ワークは円盤上を移動するだけで、溜め込む必要がなく、そのような問題は発生しません。薄くてペラペラなワークに加えて、針のように隣接性が悪いワークなども扱えるようになりました」

つまり、これまでパーツフィーダが利用できなかった分野へも、市場を広げられる可能性がでてきたのだ。

すでに自動車や家電などの分野で実績を重ねているTRINITTE(トリニッテ)だが、印象的なネーミングも、実績の拡大に寄与しているのかもしれない。

「この商品は私たち自身、とても画期的なものだと思っています。いままでのパーツフィーダとはかなり異なっているために、よくある『○○フィーダ』という名前にはしたくありませんでした。そして検討を重ねた結果決まったのが『TRINITTE(トリニッテ)』でした。ボウル、振動体、円盤の3つが一体となっていることから、『三位一体』を意味するtrinity(トリニティ)と、ロボットにワークを”取りにいって”の言葉を重ねてユニークな名前に決めました」

この名前へとたどり着くのに大きく寄与したという松本は、少しはにかみながらそう言った。

TRINITTE(トリニッテ)のロゴ

TRINITTE(トリニッテ)に含まれる3つのTをボウル、振動体、円盤の3つの調和がとれるシステムに見立てて、矢印でつなぎ合わせた。カーブ部分は、回転円盤のイメージ。高稼働率で生産性アップにつなげたいという思いを込めて右上へ矢印が進んでいくデザインを採用

松井と松本は今後ともそれぞれ、パーツフィーダの開発と販売に取り組んでいくという。

松井は入社以来7年ほど、パーツフィーダの開発に専心してきた。いまでは、わずかな異音がするだけでもどこが悪いかわかるというほど、パーツフィーダを熟知している。NTNというと、べアリング(軸受)やドライブシャフト(CVJ)の印象が強い。しかし実は、パーツフィーダのシェアも国内有数を誇るんです、と言って、松井は続けた。

「パーツフィーダについて話すといまでも、『NTNさんはこういうのも作っているんですね』と言われることがあるのですが(笑)、NTNはすでに50年近くパーツフィーダを作ってきた歴史があり、どこにも負けない技術を培ってきたと自負しています。これからは自分たちが、その歴史を引き継いでいけたらと思っています」

一方、松本はパーツフィーダでできることはまだ多いと、販売活動を通じて感じている。

「まだまだ自働化が進んでいない企業も多くあります。同時に、求人募集しても人が集まらず、製造現場の課題を抱えている話もよく聞きます。そうした企業の課題解決にトリニッテなど、私たちのパーツフィーダを活かしてもらえたらいいなと思っています」

2人がパーツフィーダにかける思いは、静かだが熱い。その情熱は、いまも日本中の多くの製造現場で、静かに躍動を続けている。

※取材内容、および登場する社員の所属はインタビュー当時のものです。