建設機械

更新日:2023.09.14

熱処理技術のたゆまぬ探求から生まれた

新しい高強度軸受

「ETFA軸受」

建設機械

更新日:2023.09.14

「ETFA軸受」

自動車の高効率化や各種産業機械の小型化といった流れに伴い、軸受の使用環境が年々過酷になっている今、過酷な使用環境に耐えうる高強度な軸受へのニーズは高い。また、建設機械や鉱山機械など、強い衝撃や機械内部への異物混入も発生する厳しい環境で使われる軸受にも、さらなる長寿命化が求められている。

こうしたニーズに応えるべく、NTNは特殊熱処理技術によって長寿命化を実現した「ETFA軸受」を開発し、2020年より提案を開始した。NTNでは、過酷な環境に耐える長寿命の軸受として、すでに材料の変更や熱処理加工により長寿命化を図った「ETA軸受」などを展開しているが、新しい「ETFA軸受」は、異物混入潤滑条件下で「ETA軸受」の2倍以上の寿命を持つことが確認されている。

今回用いられた特殊な熱処理技術は「ETFA処理」と呼ばれるが、この熱処理には、当社の技術者たちの長年の技術の蓄積が詰まっている。いったいどのような方法なのか。開発の中心を担った二人の技術者に聞いた。

山田 昌弘

先端技術研究所

大木 力

先端技術研究所

自動車の省エネ化や各種産業機械の小型化が進む中、厳しい使用環境に耐えられる軸受への需要は現在ますます高まっている。また、建設機械や鉱山機械など元来厳しい環境で使われる機械についても、IoT化に伴い無人稼働機の信頼性向上やライフサイクルコストの削減が求められており、使用される軸受にはさらなる長寿命化が必要となっている。

そうした中、NTNは「ETFA処理」という特殊熱処理技術によって長寿命化を実現した「ETFA軸受」を開発した。ETとはNTNオリジナル鋼であるET(ECO-Top)材を指し、FAは「Fine Austenite Strengthening」の略称で、軸受鋼の結晶粒微細化および浸炭浸窒処理を組み合せた複合熱処理技術を意味する。

「NTNでは過去に、『FA処理』という特殊な熱処理を施した長寿命の軸受を開発しました。今回のETFA処理は、それと類似した方法を別種の鋼に応用したものだと言えます」

ETFA処理の開発者の一人である先端技術研究所の大木力がそう話す。

すなわち、ETFA処理を知るためにはまずはFA処理について知る必要がある。

まずFA処理の核となるのが結晶粒の微細化強化という技術である。これらはいったいどのようなものなのか。大木と、「ETFA軸受」の開発に携わった先端技術研究所のもう一人のメンバーである山田昌弘が、鋼の基礎から詳しく説明してくれた。

そもそも鋼とは何かと言えば、鉄に炭素を加えた合金のことである。鋼は、含まれる炭素量の違いによって強度や靭性(粘り強さ)が変わる。一般に、炭素量が多いほど強度が上がり、炭素量が少ないほど靭性が上がるとされる。また鋼は、炭素と鉄以外の元素がほとんど含まれない「炭素鋼」と、炭素と鉄以外の元素も含まれる「特殊鋼」とに分けられる。

軸受として使われる代表的な鋼は「軸受鋼」と呼ばれる。これは特殊鋼の一種で、炭素量が1%ほどで、かつ、クロムなど他の金属も含んでいる。また、炭素量が0.2~0.4%ほどの「浸炭鋼」も軸受に使われる(特殊鋼の一種)。「軸受鋼」と「浸炭鋼」とでは、性質にいろいろな違いがあるが、軸受の材料としてどちらが優れているということはないという。どちらを使うかは、業界ごとの傾向や会社の好みによる部分が大きいようだ。

そう話した上で、大木は言う。

「FA処理は、軸受鋼に対して施す処理でした。一方、今回のETFA処理は、浸炭鋼に対して施します。つまり簡単に言えば、ETFA処理は、軸受鋼に使ったFA処理を浸炭鋼に適用し、さらに別の技術も加えた熱処理の方法ということになります」

「ETFA軸受」

特殊熱処理技術により耐異物性を強化し、異物混入潤滑条件下で「ETA軸受」と比べて2倍以上(標準品比で6倍以上)の長寿命化を実現した円すいころ軸受。NTNが開発した軸受鋼のFA処理技術を浸炭鋼に応用し、長寿命と高い耐異物性を両立。長寿命化により、より小さいサイズで軸受寿命を維持できるため、装置のコンパクト化にも貢献する。

建設機械のように強い衝撃が伴う使用環境は、軸受にとって過酷な環境となる。機械の小型化が進む中、軸受には厳しい使用条件に耐えながらも小型化するための高強度化が求められる。

ところで、鋼を強くするためには、加熱により高温にしてから急冷する「焼入れ」という処理が必要となる。焼入れをどのように行うかで鋼の強度は大きく変わるが、焼入れによってなぜ鋼が強くなるかについて、山田はこう説明する。

「鋼は、『多結晶体』といって、格子状に並んだ鉄原子で構成される小さな結晶粒が多数集まってできています。それを高温に加熱すると、鉄原子同士の間が広がり、そこに炭素が入り込みます(浸炭)。その状態から急に冷やすと、つまり焼入れをすると、鉄原子は元に戻ろうとしますが、鉄原子の間に炭素が入ったまま、すなわち鉄原子間の隙間が延びたままの、加熱前とは異なる状態になります。そしてその時、『転位』という、格子欠陥がたくさんできるのですが、これが増えると、強度が上がります。つまり、転位を増やすことで鋼を強くするというのが焼入れなのです」

しかしその一方、転位は、鋼の疲労の原因にもなるという。鋼に力が加わると転位は少しずつ移動してだんだんと一カ所に集積していく。そして一定の限度を超えて集積すると、亀裂が発生すると言われている。それが疲労破壊である。つまり、鋼を強化するためには、転位を増やし、しかし、それをあまり移動・集積させないようにすることが重要になるのだという。

では、どうしたら転位の移動や集積を防げるのか。

鋼は多結晶体である。そして、多結晶体を成すひとつひとつの結晶粒はそれぞれ異なる方向を向いている。転位が1つの結晶粒から隣の結晶粒へと移動する際、転位は、結晶粒と結晶粒の境界である「結晶粒界」を越えなければならない。

だが、結晶粒界は転位にとって大きな障壁になるという。転位の移動を難しくするのだ。それゆえに、ひとつひとつの結晶粒を細かくして障壁を増やせば、転位が移動するのをより困難にできる。すなわち、鋼が強化されるのである。その原理を生かして、鋼を強化しようという方法が結晶粒の微細化強化であり、それが、FA処理、ETFA処理のベースとなる技術なのだ。

そして大木が言う。

「FA処理が、結晶粒の微細化強化を軸受鋼に施すという処理だったのに対して、今回は、浸炭鋼に対して施しています。その上、他の強化方法である炭素と窒素を鋼中にしっかり取り入れる『固溶強化』や、析出物(鋼中に溶け込んだ炭化物が固まったもの)を形成する『分散強化』も加えています。こうして、これまでにない高強度化を可能にしたのが、ETFA処理なのです」

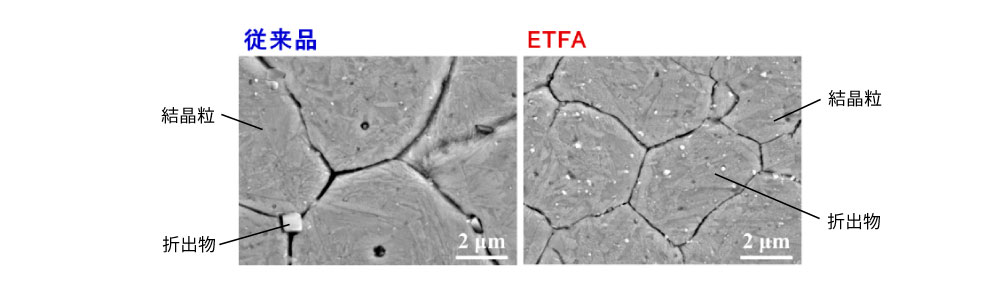

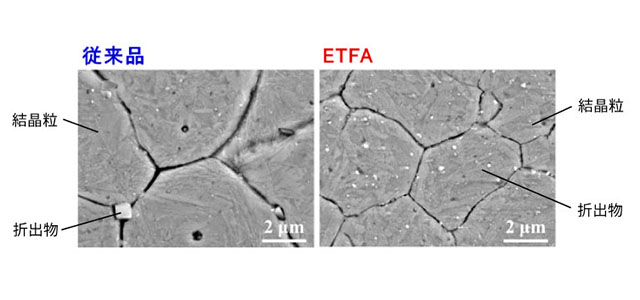

従来品とETFAの結晶粒の比較

ETFA の結晶粒が従来品(従来の浸炭浸窒処理軸受)に比べて細かいことが見て取れる。また、ETFAでは析出物(白い斑点)が微細で均一分散していて、これも転位の移動をよりよく妨げる働きをする。

今回、ETFA処理の開発が始まったのは、顧客から軸受の高強度化の要望があったためだったという。それゆえに、決められたスケジュールの中で十分な性能のものを作らなければならず、開発工程を短縮するための工夫が必要となった。それは簡単ではなさそうだったが、これまでの経験と蓄積を生かせば、決して無理でもなさそうだった。というのも、かつて、NTNでFA処理を開発したとき、その中心にいたのが大木自身だったからだ。彼はこの開発によって、科学技術分野の文部科学大臣表彰も受賞しており、まさにこの開発に必要な経験や知識を十分に持っていたのだ。

その大木と山田、すなわち先端技術研究所の2人と、実際に顧客とのやり取りも担う技術部門のメンバー2人、そして工場のメンバーとがチームとなって、今回の開発が進められていった。

浸炭鋼に対していかにして結晶粒の微細化強化を実現させるか。そのためにはさまざまな検討が必要となるものの、基本的には熱処理の温度や時間をどうするかというところに行きつくという。山田が言う。

「結晶粒を小さくするには、ある一定の範囲内でなるべく加熱温度が低い方がいいとされます。ただその一方で、鉄原子の間に炭素を十分に入れるためには、加熱温度は高い方がいい。そのように考慮すべき条件がいろいろあり、最適な条件は軸受鋼と低炭素鋼とで異なります。それを見つけるのが簡単ではありませんでした」

パラメータをいろいろと変えながら多くの実験をすることができればもちろんいい。しかしその時間がないため、皆で議論を重ねながら、最適な条件を探っていった。そして、FA処理をはじめとした熱処理に関する数々の経験と知識から導き出した、これだと思える複数の条件で実際に熱処理を行った。

「工場の人たちに頼んで量産のための炉を空けてもらって、熱処理を行いました。その結果、得られた結晶粒や析出物を見たところ、これは良さそうだと思うものがありました。そうしたものだけをピックアップして、今度は強度試験へと臨みました」(大木)

そして強度試験を行うと、自分たちが目指す性能を持つものに行きついた。異物が無い清浄油潤滑下においても異物混入潤滑下においても、寿命は従来品より大幅に延び、また衝撃強度と耐摩耗性も従来品を大きく上回る軸受ができたのだ。

こうしてETFA軸受ができ上がり、その後、量産化へと進んでいった。工程を振り返って大木が言う。

「今回、かなり短い期間で目指すべきものにたどりつけたのですが、それは自分たちがチームとして良い形で動けたからだと思っています。僕たち熱処理をやってる人間は、普段は仕事をしている拠点が違っても、みんな顔見知りで仲が良いんです。だから本当にいい形で協力し合えました。考えの違いがあっても互いに歩み寄って最適な方法をともに探れた。そうした積み重ねによって、良い案にたどり着けるんだということを今回、改めて感じました」

大木と山田には今回、基礎の部分からじっくりと説明をしてもらうことになった。鋼や焼入れについて丁寧に話す2人の様子には、技術者、研究者としての深い知識や経験と、材料研究への熱い思いが感じられた。それゆえに尋ねてみた。材料の研究をする魅力とは何なのかと。まず山田が言った。

「材料という分野は、今なお分からないことがとても多いのです。さまざまな研究がされていて、論文もたくさん出ていますが、意外に気づかれていないことが多くあります。また、現在に定説とされていることも、調べていくと、『必ずしもそうではないかもしれない』というところに行きつくことが少なくありません。そういう意味で、本当に開拓のし甲斐がある。それが私にとってはこの分野の魅力かなと思っています」

大木はどうだろうか。

「山田くんが言ったことと被りますが、本当にこの分野には隙間がある。その隙間をつけば、天才でなくても地道に研究を続けることで良いものを世の中に提供できる。それがこの分野の面白さだと感じます。それから私個人としては、熱処理に妙な魅力を感じるんですよね。もう四半世紀の間、熱処理をやってきましたが、よく裏切られるんです。ある程度は予測がついても、どうしてもわからない部分が残る。同じようにやっても、なぜかうまくいかない時があり、謎が残される。犬か猫かと言えば猫のようです(笑)。従順な犬はそれはそれで可愛いですけど、 僕は猫の方が好きなんですよね。完全に従順じゃなくて、その分、何か魅力があるんです」

大木は最後にこうも話した。熱処理は、全てを下支えしている技術なのだと。軸受も歯車もネジも、全てが熱処理を経てできている。目立つことはないけれど、何を造る上でも必要な技術であり、そう感じられることがやりがいにつながっていると。

軸受自体がすでに機械を支えている部品だが、その軸受をも下支えするのが熱処理なのだ。その技術をさらに深めようと情熱を燃やす2人の姿に、NTNが持つ強さの一端が感じられた。

※取材内容、および登場する社員の所属はインタビュー当時のものです。