自動車

更新日:2020.04.03

クルマの「走る」と「曲がる」に

欠かせない、等速ジョイント

世界最高水準の伝達効率を誇る「CFJ」

自動車

更新日:2020.04.03

世界最高水準の伝達効率を誇る「CFJ」

「走る」「曲がる」といったクルマの重要な機能に関わる等速ジョイント。環境規制を背景とするクルマの低燃費化、SUVや4WDなどの大型車両の普及。これら自動車産業の動向に対応してNTNが生み出したのが「CFJ」だ。「CFJ」は高いトルク伝達効率を誇る固定式等速ジョイントで、従来品からトルク損失率を50%低減した。

もちろんこれは並大抵のことではない。幾多の困難を乗り越える鍵は、NTNが長年にわたって培ってきた社内ノウハウと、従業員同士のチームワークにあった。

船橋 雅司

自動車事業本部

CVJ開発部

山梨 直紀

自動車事業本部

CVJ開発部

竹島 朋也

自動車事業本部

CVJ開発部

クルマの3大機能は、「走る」「曲がる」「止まる」だ。それを、合計2万点とも呼ばれる部品で実現している。

そのひとつが、エンジンの動力(トルク)をタイヤに伝える等速ジョイント(Constant Velocity Joint:CVJ)だ。等速ジョイントはドライブシャフトとも呼ばれ、デファレンシャルギア(差動装置、通称デフ)とタイヤをつないでいる。エンジンでつくられた動力は、トランスミッション(変速機)を経て差動装置に伝わり、そこから等速ジョイントを介してタイヤに伝わる。

NTNは、等速ジョイントで国内シェア第一位、世界シェア第二位を誇る。自動車事業本部CVJ開発部課長の船橋雅司いわく、「等速ジョイントは、前輪駆動(FF:Front-engine Front-drive)車や四輪駆動のほぼすべてのクルマの前輪部分だけでなく、後輪駆動(FR:Front-engine Rear-drive)車の後輪部分にも使われている」とのことだ。

等速ジョイントの役割は、クルマの「走る」と「曲がる」に密接に関わっている。特に「曲がる」の実現には欠かせない。

まずは、クルマがまっすぐ「走る」ときを見てみよう。等速ジョイントとタイヤの向きは直角で、等速ジョイントの軸の回転をそのまま伝えればタイヤは前に進む。

ところが、クルマが「曲がる」とき、等速ジョイントとタイヤの向きは直角でなくなる。このときも、等速ジョイントとタイヤの回転速度が同じである必要がある。そうでなければ、クルマはうまく曲がれない。差動装置側の「入力軸」とタイヤ側の「出力軸」の回転速度が同じになるように維持し、トルクを入力軸から出力軸へと滑らかに伝える必要があるのだ。それを等速ジョイントは担っている。

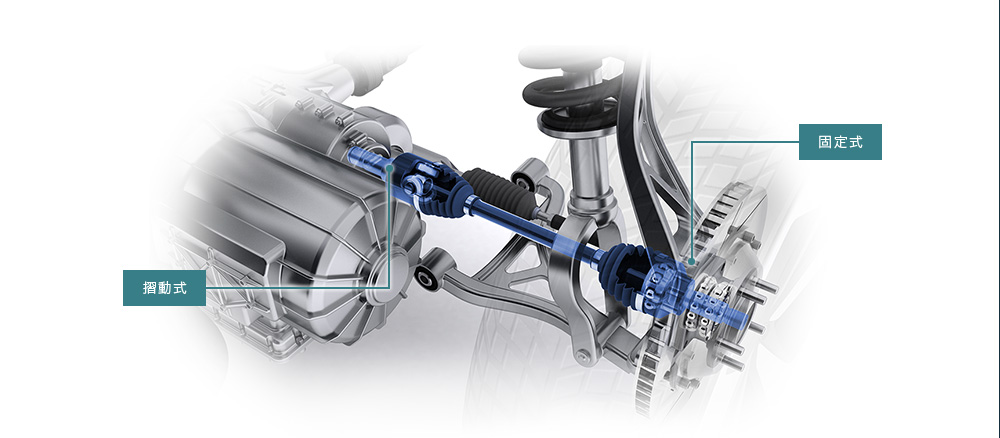

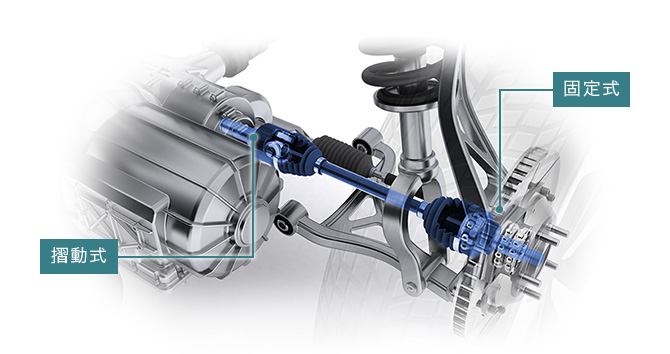

等速ジョイントは、大きく2つの部品を組み合わせてできている。

ひとつは差動装置側の「摺動(しゅうどう)式等速ジョイント」。軸方向にスライド可能だが、作動角が小さいもの。もうひとつはタイヤ側の「固定式等速ジョイント」。軸方向にはスライドしないが作動角を大きくとれるもの。

作動角とは、軸に対して作動する(曲がる)角度のことで、タイヤが切れる角度を意味する。等速ジョイントで作動角がなければ、クルマが「曲がる」ことはできない。作動角の大きさが、クルマの旋回半径を決めるのだ。

高効率固定式等速ジョイント

「CFJ」

等速ジョイントは機構上、作動角度が大きくなるほど、デファレンシャルギアからのトルクが失われる。CFJは独自の「スフェリカル・クロスグルーブ構造」を採用したことで、内部の摩擦力を大幅に削減し、広範囲の作動角度においてもトルク損失率を低減する。作動角度の大きいSUVなどの車両に適用することで燃費改善に貢献する。

デファレンシャルギアの回転を等速にタイヤに伝える等速ジョイント

等速ジョイントは、デファレンシャルギアの回転をタイヤに伝える役割を果たす。摺動式と固定式があり、それぞれデファレンシャルギア側、タイヤ側に使用される。「CFJ」はタイヤ側に使用される固定式の等速ジョイント。

NTNは2012年に、「固定式等速ジョイント」の画期的な新商品「CFJ」を発表した。トルク損失とジョイント内の発熱を、従来品と比べて半減させることに成功したのだ。

「CO2の排出量削減が世界的な課題となるなかで、等速ジョイントで発生するトルク損失を低減できることから、クルマのさらなる低燃費化に貢献できると期待しています」と、船橋は語る。

商品名のCFJは「Cross groove Fixed Joint」の略称で、日本語では「クロス溝の固定式ジョイント」を意味する。名前のとおりクロス溝(スフェリカル・クロスグルーブ構造)が特長で、この構造により、トルク損失と発熱の半減を実現している。固定式等速ジョイントにこの構造を適用したのはNTNが初めてで、特許を取得している。

では、どの溝がどのようにクロスしているのか。

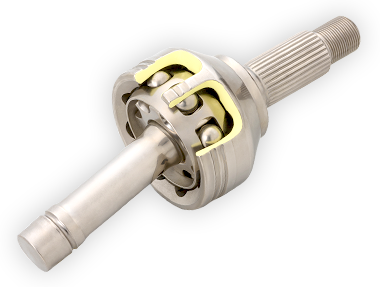

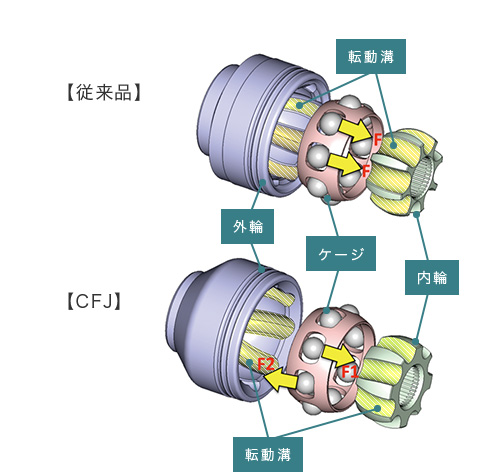

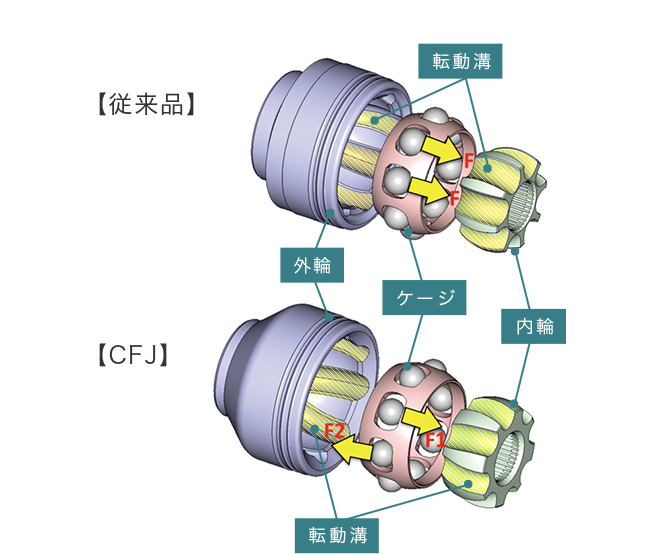

CFJの構造は図のようになっている。内側から「内輪」、「ケージ」、「外輪」の順に構成されている。ケージは、内輪に伝わった回転を外輪に滑らかに伝えるため、8個のボールを保持している。内輪と外輪の間に余計な摩擦が生まれないように、ボールが回転体として備えられているのだ。

CFJの構成部品のうち、溝があるのは内輪と外輪で、その溝がクロスしている。図にあるように、内輪と外輪のそれぞれの溝は、平行ではなく斜めにハの字型になっている。さらに、内輪と外輪のクロスした溝が、鏡に写したように対称になっている。

溝をクロスさせる利点はどこにあるのか。

「従来品の固定式CVJはすべて溝が平行です。この構造だと、外・内輪とケージの間に余計な力が発生し、そこでトルクが損失することが分かっていました。クロス溝を導入したことで、この外・内輪とケージの間にかかる力を大幅に低減させることに成功しました。溝が平行だと、ボールからケージに伝わる力は、デファレンシャルギア側に集中し、外・内輪とケージが接触しますが、クロス溝にすると、ボールがケージにかかる力の向きが隣同士で逆向きになり、ケージにかかる力が全体として相殺されます。それによりトルク損失を半減させることができました」と船橋。

図:従来品とCFJの構造比較

転動溝がストレートとなっている従来品に対し、CFJは転動溝が内輪・外輪で互い違いに傾斜させるスフェリカル・グルーブ構造を採用。ボールがケージを押す力の向きを交互に振り分け、互いに相殺する。

実は、固定式等速ジョイントにクロス溝を導入するのには技術的に高いハードルがあった。船橋はこう振り返る。

「固定式CVJが作動角を大きくとると、ジョイント内部で大きな力が発生し、強度や耐久性を保つのが困難でした。その際、部品が熱を持つのも大きな課題でしたが、以前から摺動式CVJに使っていたクロス溝を固定式CVJに適用することができれば、新しいタイプの高機能を持つ固定式CVJができると考えました。しかし、摺動式CVJを単純に固定式CVJにするだけでは、構造的に大きな作動角が取れないという大きな課題がありました」

この課題を克服できた大きな理由は2つある。ひとつは解析技術だ。

「当社では設計段階での解析技術の活用に長年力を入れています。運動方程式を立てて数値計算することから始まり、解析ソフトを導入して当社の環境に合うよう独自にチューニングするソフト開発も進めています。このように技術を蓄積してきた結果、2010年ごろには新しい技術を積極的に試せる状況になりました。そして、シミュレーションで溝の形状や角度、ボールの数などの組合せを試行錯誤することで、クロス溝でも大きな作動角を取れる形状を見出すことができました。その結果、ジョイントの効率が大幅によくなり強度や耐久性を保てる新しい固定式CVJの開発を進めることができました」(船橋)

もうひとつの理由は、CVJ開発部の組織形態にある。設計部門と試作部門、実験部門が同じ部内にあり、意思疎通を密にとりながら、一気通貫で開発を進めることができる。

「設計段階で解析技術を活用し、どのような形状にするかの見込みをある程度はつけられますが、最終的な形まで確定させることはできません。試作部門や実験部門と連携をとり、細かなチューニングを繰り返して最終的な形状に至りました」(船橋)

試作の担当をしている竹島朋也は、次のように語る。

「試作品は、設計部門から出てきた形状データをもとにつくります。設計上求められた形を再現するのも重要ですが、それをどのようにしてつくるかも重要です。最初はひとつの試作品をつくるのに時間がかかりすぎていて、量産に見合う加工プロセスになっていませんでした。加工の工程も細かく見直して、要求を満たす試作品をつくることができました」

また、実験部門の山梨直紀はこう回想する。

「実験では、関係部署の立ち会いのもと、試作品を用いて機能や性能を評価します。実験をすると、設計で想定していた機能や性能を実現できないこともあります。そういうときに、設計部門や試作部門と密にコミュニケーションをとり、スムーズにフィードバックをすることができました」

このようにして実現したCFJのクロス溝の技術は、次の商品開発にも活かされている。それが、2018年に発表した固定式ジョイント「CFJ-W」だ。

この商品は、CFJと同じくトルク損失を大幅に低減するとともに、最大作動角で世界最高の55度を実現している。CFJ-Wという商品名は、「Cross groove Fixed Joint with Wide range operating angle」の略称である。

近年の自動車開発のトレンドで、車体の居住空間拡大のため前輪と後輪の間(ホイールベース)が長くなり、走行安定性向上のため大きなタイヤが用いられるようになっている。これらのトレンドはクルマの最小旋回半径に影響を与え、操舵性をよくするにはタイヤのキレ角を大きくすることが求められる。こうした背景を踏まえてCFJ-Wを開発したわけだが、そこにもやはり技術的な困難があったと船橋は言う。

「最大作動角が50度の固定式ジョイントはかなり普及していますが、50度を超えるものは数えるほどしかありません。50度と55度で、差はわずかのように感じるかもしれませんが、最大作動角が5度違えば、最小旋回半径が0.5mほど小さくなります。Eセグメントの車両(レクサス GSやBMW 5シリーズ)が、Cセグメント(トヨタ カローラやVW ゴルフ)のように小回りできるイメージです。5度の差で運転性能にも大きな影響を与えるわけですが、商品開発上も、従来品とまったく別の部品をつくるぐらい設計思想にも大きな違いがありました」

自動車産業は、今や「100年に一度」と言われる変革期を迎えている。その代表例が電気自動車の普及である。自動車部品にも大きな影響を与えるだろうが、動力源がエンジンからモータに変わる程度であれば、等速ジョイントが必要になること自体に変わりはないと、船橋は力強く答えた。

「クルマの構造がよほど大きく変わらない限り、等速ジョイントは必要です。もちろん、エンジンがモータに置き換わることで、等速ジョイントに求められる機能や性能も変わりますが、当社の開発力を駆使してそうした変化に対応できる商品をこれからも展開していきます」

船橋は続けてこう話した。

「むしろ、そうした変化は私たちにとってチャンスでもあります。世界でナンバーワンになるために、勝てるもの、自動車メーカさんに受け入れられるものをつくっていきたいと思います」

※ 次世代高効率固定式等速ジョイント「CFJ」は高効率固定式等速ジョイント「CFJ」に商品名称を変更しました。

(2022年7月)