自動車

更新日:2022.11.10

軸受が摩耗する”クリープ”現象を、

かつてない方法で解決する

自動車用「クリープレス軸受」

自動車

更新日:2022.11.10

自動車用「クリープレス軸受」

近年、自動車の省燃費化、省電費化への要求が高まる中で、モータやトランスミッションなどの小型化、軽量化が進んでいる。そのため、それらの装置に使われる軸受の軌道輪(外輪と内輪)やハウジング(軸受を取り囲む箱の部分)を薄肉にする傾向が強まっているが、その結果「クリープ」という現象が発生しやすくなっている。クリープとは、本来回るはずのない軸受の外輪が円周方向に回転してずれる現象で、外輪とハウジングの接触面を摩耗させる。そして、軸のずれや傾きを発生させ、異音や振動の原因となるのだ。この問題の解決を目指して、NTNでは、これまでない方法でクリープを停止できる「クリープレス軸受」を開発した。いったいどのような方法でクリープが止められるのか。開発の経緯、そしてこの挑戦が持つ意味は――。開発者3人に聞いた。

川口 隼人

自動車事業本部

自動車軸受技術部

永田 真梨奈

CAE開発研究所

河合 俊貴

自動車事業本部

アクスルユニット製品開発部

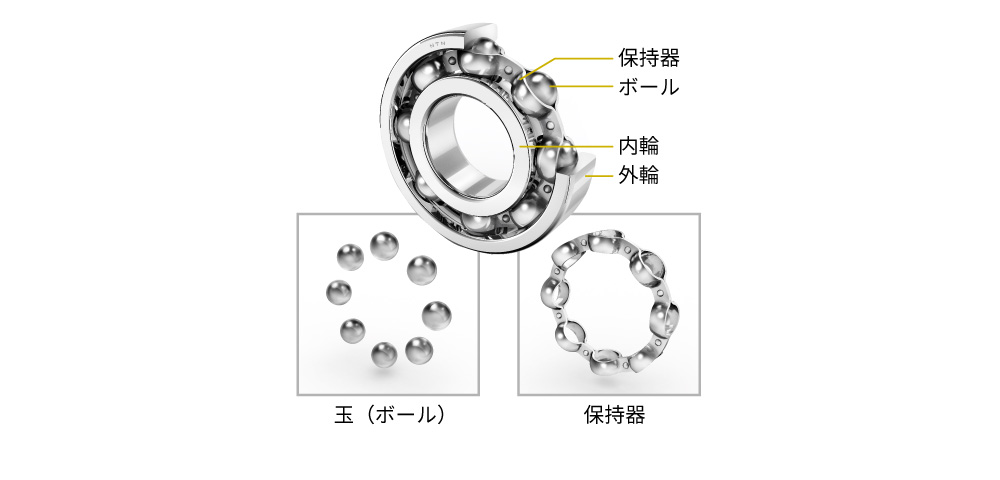

軸受は、内輪と外輪、そして間に挟まる転動体からなる。通常、内輪が軸と接し、外輪がハウジングと接する形で固定されている。

ただ、軸受に負荷される荷重によって発生する外輪のひずみが進行波となって、本来動くはずのない外輪が円周方向に回転する場合がある。このような現象を「クリープ*1」という。

クリープは、外輪とハウジングの接触面を摩耗し、軸の芯ずれや傾きを生じさせる。そして異音や振動の原因となるために、これまでにも”耐クリープ軸受”が開発され、対策が講じられてきた。

しかし近年、省燃費化の要求が高まり、モータやトランスミッションなどの小型・軽量化がこれまで以上に求められるようになると、クリープ対策がさらに喫緊の問題となってきた。トランスミッションなどが小型・軽量化されると、その中に使われる軸受の外輪や、それを支えるハウジングが薄肉になり、剛性が低くなってますますクリープが起きやすくなるからである。

*1 クリープには内輪と軸の間に生じるものもあるが、ここでは外輪に生じるクリープだけに着目した。また、軸受のクリープには回転方向と発生メカニズム(荷重のかかり方やはめあいなど)によって3種類あるがここでは同方向回転のクリープ「進行波型クリープ」を取り上げる。

深溝玉軸受の構造

従来の耐クリープ軸受は、外輪の外径に2本のOリングをはめてその間に油あるいはグリースを塗布し、Oリングの摩擦力でクリープを抑制する「AC軸受(クリープ防止軸受)」などが一般的であったが、それらは組み立てにくいといった課題が以前から指摘されていた。

「そうした背景から、新たな耐クリープ軸受を開発しようという機運が高まっていました。そして2017年に、これまでとは全く異なる手法でクリープを止められないかと考えて研究を始め、実現したのが『クリープレス軸受』です」

開発メンバーのとりまとめ役である、自動車事業本部 自動車軸受技術部の川口隼人はそう話す。いったいどのような方法でクリープを止められるのか。開発はどのように進んだのか。以下、詳しく見ていきたい。

自動車用

「クリープレス軸受」

軸受の外輪外径面の一部に逃げ部を設ける業界初の手法で、進行波型クリープの停止を実現した。同一寸法の標準軸受からの置き換えも可能。

※逃げ部を考慮した面圧、寿命検討は必要

CVT トランスミッション ※赤枠部分が本商品の適用部位

自動車の省燃費化・省電費化に向けて、モータやトランスミッションなどの動力伝達装置の小型・軽量化が進む。こうした背景より、軸受の軌道輪や動力伝達装置のハウジングは薄肉化する傾向にあり、装置の異音や振動、軸受の寿命低下などの原因となるクリープが発生しやすくなる。

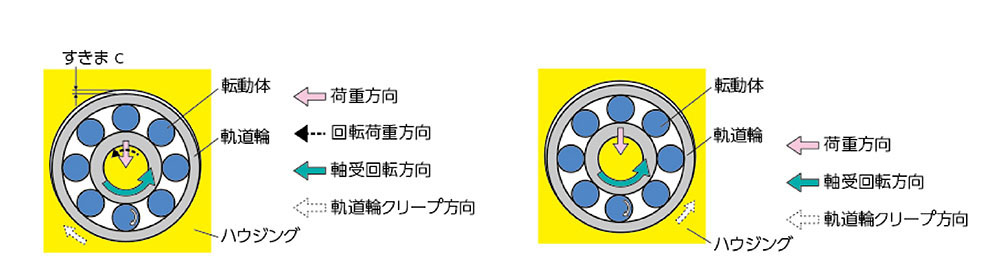

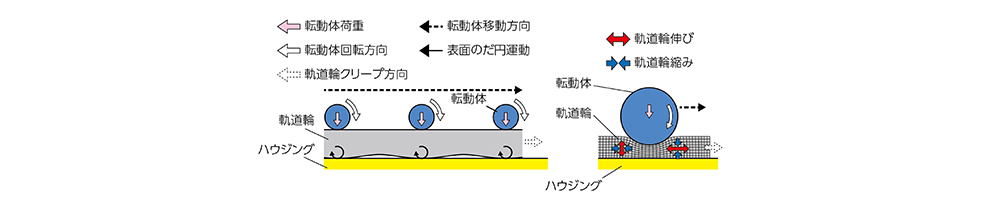

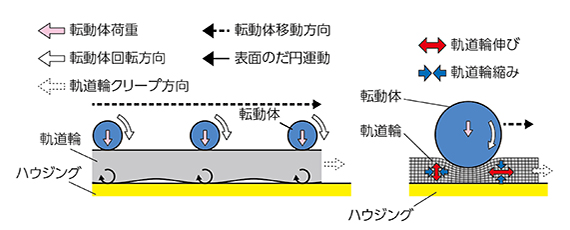

外輪に生じるクリープは、大きく2つのタイプに分かれる。外輪が、軸受の回転と逆方向に動くタイプと、軸受の回転と同方向に動くタイプだ。(図1)

図1 2つのクリープ

外輪が軸受と逆方向に動く場合(左)と、外輪が軸受と同方向に動く場合

どちらのタイプのクリープが発生するかは、軸受にかかる荷重やはめあいなどの条件によって決まってくるが、今回開発されたクリープレス軸受は、外輪が内輪回転方向と同じ方向に動くタイプのクリープ(進行波型クリープ)の対策に使われる*2。この進行波型クリープは、荷重が一方向のみにかかる場合に生じる。今回、川口を中心とした開発メンバーは、このクリープが発生するメカニズムにまで立ち返って、軸受にどんな仕掛けを講じればクリープを止められるかを検討した。

「進行波型クリープが発生するメカニズムについては、2013年に当社が発表したテクニカルレビュー*3の中で明らかにされています。今回の軸受のアイディアは、その報告に基づき、進行波型クリープを発生させないためにはどうすればいいかということを考えていきました」

*2 外輪が軸受の回転と逆方向に動くタイプのクリープについては、NTNの「クリープガード軸受」が適用できる。当社独自の固体潤滑被膜を外輪外径面に施すことで、外輪やハウジングの摩耗の低減が可能で、外輪が軸受の回転と逆方向に動くタイプのクリープを含むあらゆる種類のクリープに一定の効果を発揮する。

*3 テクニカルレビューは、NTNの研究開発の動向を報告する冊子。すべてオンラインで閲覧できる。

https://www.ntn.co.jp/japan/products/review/index.html

進行波型クリープは、転動体の荷重が外輪に作用することが発端となって生じる。転動体の荷重は、図2に示されているように、転動体直下の外輪を数ミクロン(1/1000ミリメートル)レベルで突出させ、その結果、外輪の表面は波打つようにひずむ。

そして内輪が回転すると転動体も移動するため、外輪のひずみは転動体に押される形で移動する。それが進行波となって外輪を動かし、クリープを生じさせるのである。ちなみに、外輪のひずみが大きいほどクリープの程度は大きくなる。また、ひずみが大きくなるのは外輪やハウジングの剛性が低い場合だ。 つまり、外輪やハウジングが薄肉であるほどクリープが起りやすくなるのだ。

図2 外輪のひずみが転動体に押される形で移動し、進行波が生じる。それが外輪を動かし、クリープが生じる

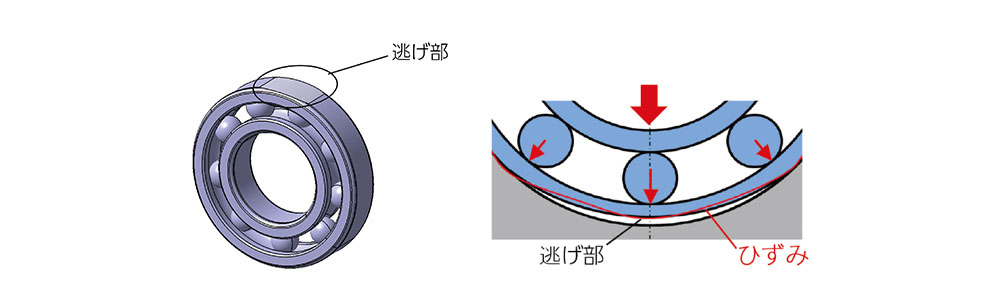

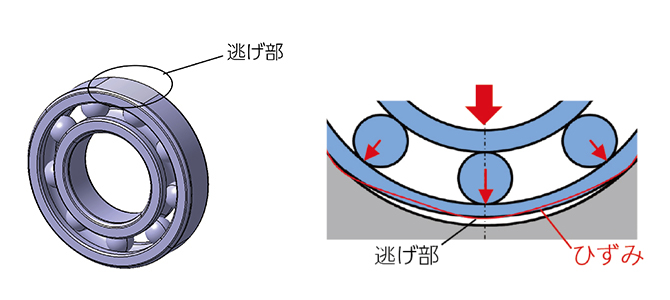

「クリープを止めるためには、この進行波を止める必要があります。そのために取りうる方法を考えていきました。転動体の数を増やす、その他諸元を調整するなど、複数のアイディアを出し、その一つひとつを検討していきました。そしてその中で、コストや組み立てやすさなど、さまざまな点を考慮して行きついたのが、外輪に”逃げ部”を作るという方法でした」

逃げ部とは、外輪の表面をわずかに削り、ハウジングと接触しないようにした部分のことだ(図3)。進行波は、外輪のひずみがハウジングと接することで伝わっていく。それゆえに、そもそも外輪とハウジングが接触しなければ進行波は進まず、クリープも起きないと考えられる。そのための仕掛けが逃げ部なのである。クリープのメカニズムと、それを防ぐための方法が見えてきた。軸受は本来は真円であり、その一部を敢えて削るというのは前代未聞だった。誰も試したことがなく、常識にはない方法だったが、川口たちは自らが考えた道筋を信じて、開発へと進んでいった。

図3 逃げ部によって進行波を止める

開発の工程は、クリープを再現する試験機を作るところから始まった。クリープを再現できる環境がなければ、新しい軸受でクリープが止まるかを確かめることができないからだ。開発当時、自動車事業本部 機能実験部に所属し、この試験機づくりを含め実験全般を担当した河合俊貴が言う。

「ハウジングをどのような材質・肉厚で作ればクリープが生じるかを確かめるために、多くの試作品を作り、試験しました。試行錯誤の結果、アルミ製で薄肉のハウジングでクリープを再現することができました。ただし、ハウジングは一度クリープを発生させると摩耗するため次の試験には使えません。そのため同じハウジングを何個も作る必要があり、その点も作業としては大変でした」

そうして、数カ月かけて作り上げた試験機に、外輪外径に逃げ部のある軸受を入れて実験することになった。逃げ部の大きさについては、転動体の間隔よりも大きかったら強度が弱くなるだろうし、小さすぎても進行波を遮断できないだろうと考えた――。ここまでの積み重ねから得たクリープ現象に対する知見を頼りにして、外輪を削った。そして出来上がったものを試験機に取り付けて試験した。

クリープは止まるのか。すると、見事に止まったのである。

「外輪をわずかに削るだけという違いだけの軸受でしたが、実際にクリープが止まり、この方向性の正しさがはっきりと確かめられました。自分自身、本当にこの方法でいいのかという思いもあったので、とても嬉しい瞬間でした。その後、計算式と軸受諸元などから逃げ部の適切な大きさが計算できるようになり、さらに、数値解析の結果も参考にしながら定量的に逃げ部の大きさを詰めていきました」(川口)

いきなりクリープが止められたのは、事前の検討とメカニズムの理解が丁寧になされていたゆえだろう。その中ではおそらく、数値解析による進行波型クリープの分析も大きな役割を果たしている。数値解析を担当したCAE開発研究所の永田真梨奈は言う。

「有限要素法*4でモデル化し、外輪がどのようにクリープするか、逃げ部を作るとクリープが止まるかどうか、といった点を解析で明らかにしていきました。目で見ることはできない外輪のひずみや反力も、解析によってはっきりと確認できました。ただ、解析の計算時間を現実的なものにするためには工夫が必要で、ひとつの型番で120もの条件の検討を行うなど、かなり試行錯誤を重ねました」

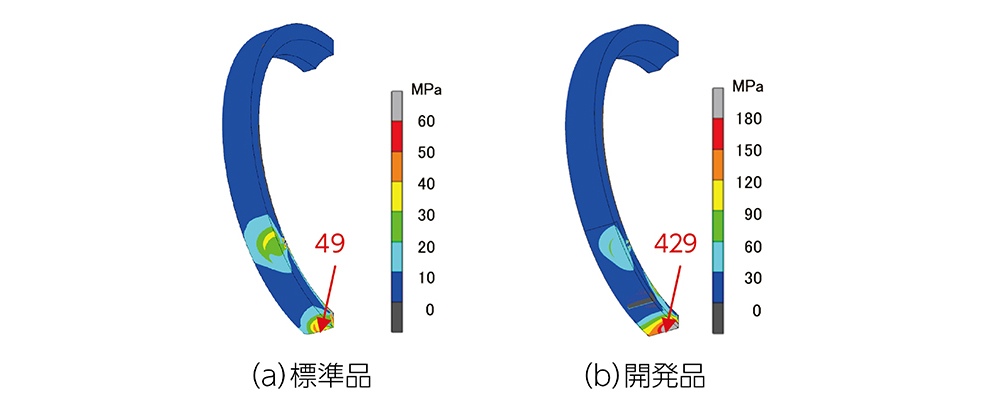

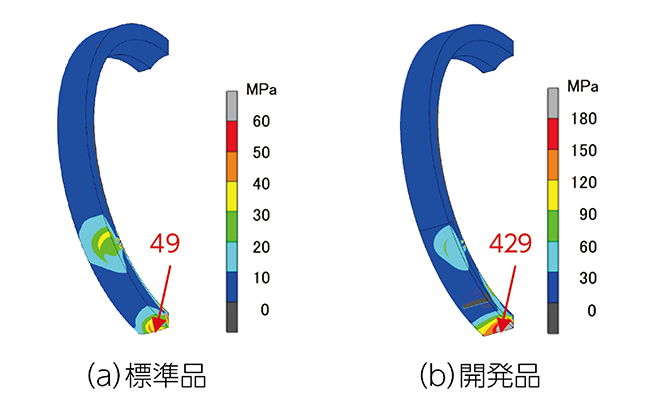

逃げ部を作ると、その分軸受の強度が弱くなると考えられるが、その点が問題にならないかどうかも、永田が数値解析によって確かめた。その結果から、逃げ部を作ると標準軸受の10倍の引張応力(部材内部に生じる力)が発生することがわかったが、破損を生じる水準に対しては数倍の安全率を持つために問題はないことが確認された。

*4 対象物を細かい「要素」に分割して、各要素について成り立つ簡単な方程式を連立させて計算することで、近似的な答えを得る方法。

図4 逃げ部の強度の解析結果、逃げ部を設けても強度に問題はないことを確認

こうして、これまでの耐クリープ軸受とは全く異なる発想のクリープレス軸受は完成した。2021年春にはプレスリリースにより公表し、注目を集めた。開発を牽引した川口はこれまでの工程を振り返ってこう話す。

「逃げ部を作るというのは、軸受を真円ではなくすことです。それはかなり常識破りの方法だったため、実際に進めていく上で、さまざまな苦労がありました。それでも、結果としてこの方法でクリープを止めることができ、さらにそれを動画に撮って見えるようにしたことで、理解が得られたと思っています。クリープという現象自体は、古くから知られていましたが、実際にクリープが進行している様子を可視化し、さらに止まる様子を捉えた動画の反響はとても大きいものでした」

クリックすると動画が再生されます。

河合と永田も、それぞれに今回の開発は新たな経験になったと語る。河合は当初、この軸受で本当にクリープが止まるのか半信半疑だったというが、それだけに実際に止まった瞬間を見たときは嬉しかった。また、今回ほど、自ら方法を検討して試行錯誤を繰り返しながら実験を行ったことはなく、現在取り組んでいるテーマにもその経験が活きているという。

一方永田は、これまで、破損した軸受の解析などを担当することが多く、商品開発に携わることは稀だった。そのため、今回新しい商品を生み出すという喜びを新たに感じることができたという。「今後も、このような仕事に携わっていきたいなと感じる開発になりました」

クリープレス軸受の開発は、メンバーそれぞれが役割を果たすことで成功した。

「実際に開発して初めて気づかされたことも多く、まだ乗り越えるべきことも残っていますが、今回の経験は、必ず今後に活きると感じています。世界中のさまざまな企業が軸受の開発を行っている中、私たちが今後も業界をリードし続けるためには、積極的に新たな挑戦をしていくことが重要だと思っています。そのためにも、これからも、今回のようないいチームでいろいろな視点を取り入れ協力することで、革新的な商品をどんどん創出していきたいですね」

今回の開発は、未来に向けての大きな一歩にきっとなる――。川口の言葉からは、そんな思いが感じられた。

※取材内容、および登場する社員の所属はインタビュー当時のものです。