風力発電装置

更新日:2020.04.03

風力発電の未来を広げる

新たな軸受を開発する

風力発電装置主軸用

「左右列非対称自動調心ころ軸受」

風力発電装置

更新日:2020.04.03

風力発電装置主軸用

「左右列非対称自動調心ころ軸受」

風力発電は、世界で発電される再生可能エネルギーの5割近くを占め、近年も中国、欧州、アメリカを中心に世界的に普及が進んでいる。それゆえ今後ますます重要性が高まると思われる風力発電装置であるが、その主軸の多くに使われる「自動調心ころ軸受」には、近年一つの問題が報告されるようになっていた。軸受に備わる2列のころのうち一方だけが、早く破損してしまう傾向があるのだ。

その問題を解決するためにNTNは、20代の若手をリーダーとして新たなチームを立ち上げた。

そして誕生したのが、「左右列非対称自動調心ころ軸受」である。NTNは、独自開発のこの軸受でいま、風力発電の新たな未来を切り開こうとしている。いったいどのような軸受で、いかにして生まれたのか。そして未来はどう変わるのか。

開発チームの3人が語った。

瀨古 一将

産業機械事業本部

適用技術部

堀 径生

産業機械事業本部

適用技術部

山本 貴志

産業機械事業本部

製品設計部

風力発電装置は、風力によるブレード(翼)の回転を発電機に伝えることで電力を発生させる。2MWの発電規模になるとその羽根の直径は100m近くになる。その羽根の回転を支える軸受の多くが「自動調心ころ軸受」である。

この軸受は、軸方向に、ころが2列(フロント列とリア列)に並び、内輪が外輪に対して自由に傾くことができる(=調心)ため、軸などの加工誤差や取付誤差への許容度が高いのが特徴である。しかし以前より、2列のころのうちリア列(発電機側)だけが、20年の設計寿命を満足せず破損してしまうという報告が多くあった。軸受には、風によって生じる水平方向のアキシアル荷重と、ブレード自身の重量によって生じる垂直方向のラジアル荷重という二つの荷重がかかる。本来、2列のころで支えねばならないこの両荷重の大部分が、リア列のころだけにかかってしまっていたのである。

その問題を解決するため、NTNでは以前より、2列のころを非対称にする軸受を考案し、特許も取得していた。ただ当時は、潤滑の改善によって対処するという方針が取られたため、商品化には至らなかった。しかし近年、この問題をより根本から解決すべく商品化へ舵が切られた。そして2017年に完成したのが「左右列非対称自動調心ころ軸受」である。従来の自動調心ころ軸受に比べて、ころの摩耗に影響を与える指標のPV値*が約30%低減し、約2.5倍の長寿命化が達成された。多くの風力発電装置が抱える問題を解決する軸受として、完成後より世界の風力発電装置メーカ各社から注目を集めている。

その開発は、いかにしてなされたのか。開発チームが経ることになった道のりは、決して平坦なものではなかった。

*PV値:接触面圧[P]と、転がりすべり速度[V]をかけあわせた数値。この値が大きくなるほど、摩耗は大きくなる。(転がりすべりとは、ころと軌道輪の接触部に生じる回転方向の速度差に起因するすべりのこと)

風力発電装置主軸用

「左右列非対称自動調心ころ軸受」

主軸用ベアリング特有の使用条件に対応し、計算寿命を従来品比で約2.5倍向上、さらに耐摩耗特性も向上。ベアリング内部のころの長さや接触角を左右列で非対称とすることで、ブレード(翼)に近いころ列でロータやブレードによる垂直方向の荷重(ラジアル荷重)を受け、ブレードから遠いころ列で風による水平方向に作用する荷重(アキシアル荷重)を受けやすくする設計とした。

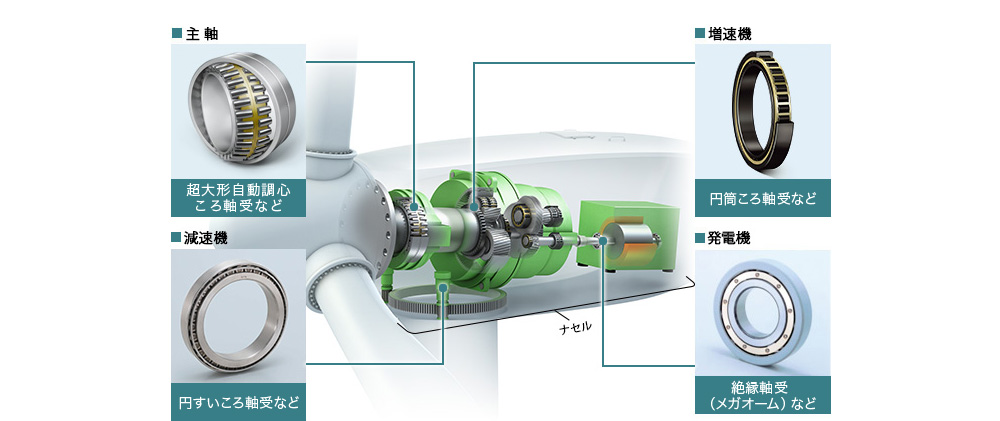

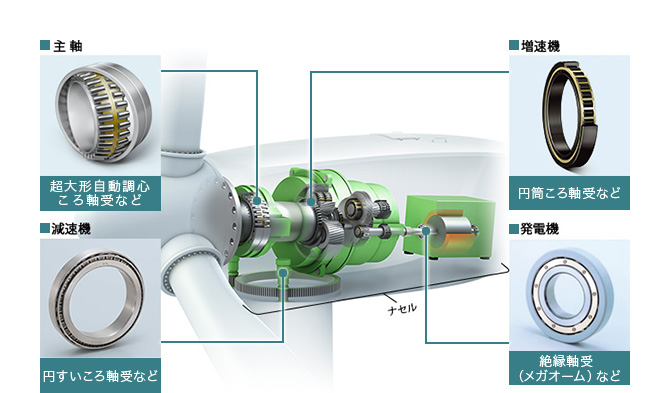

ナセルの構造と使用される軸受

風を受けて回転するブレード(翼)の横に設置されている箱状のナセル。その中には、ブレードの回転速度を上げる増速機や、風の力を電気に換える発電機、風の向きにあわせて風車の方向を変えるヨー駆動装置などが置かれており、それぞれで軸受が重要な役割を果たしている。中でもブレードの回転を伝える主軸を支える軸受は、主軸の重さを支えるため高い荷重負荷能力が求められる。

開発チームのリーダーに抜擢されたのは、当時入社3年目、27歳だった瀬古一将である。大学院で再生可能エネルギーの研究をしたのちにNTNに入社し、設計部へ配属された瀬古にとって、入社以来初めての大きな挑戦となった。その瀬古のサポートには、彼より10年以上のキャリアを持つベテラン二人、上司の堀径生と製品設計の山本貴志がついた。その3人がチームとなって開発は始まった。

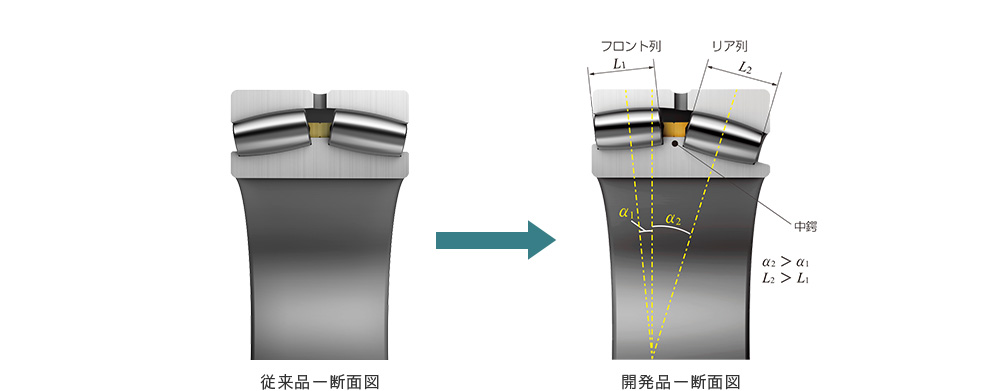

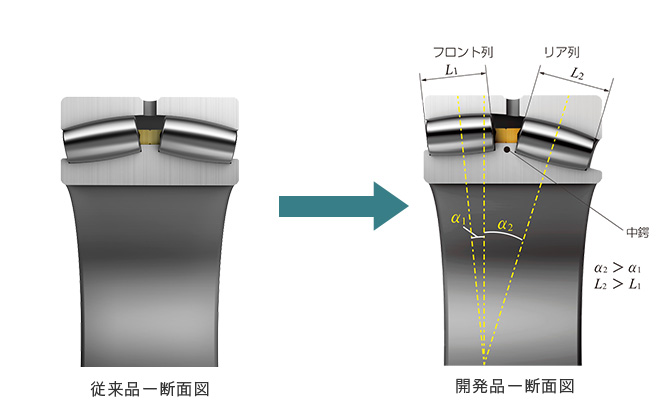

破損が起きるのはリア列のころだ。その耐荷重を大きくするにはどうすればよいか。その点を徹底的に考えながら、瀬古は設計に取り組んでいった。基本的には、リア列のころをできるだけ寝かせ、かつ幅(長さ)を大きくして力を受ける面を広くすれば耐荷重は上がる。そのためには図1のように、リア列ころの長さ(L2)と接触角(α2)をともに、フロント列のそれ(L1、α1)よりも大きくすればよい。

「以前にこの検討がなされたときは、ころの長さと接触角をともに、フロント列とリア列で1:2として設計が進められました。その結果、PV値は約20%低減され、寿命は1.8倍に延びるという効果が確認されています。今回はそれよりも高い性能を目指すべく、まずはリア列のころ長さを長くすることを優先し、その分フロント列をぐっと短くする設計を考えました。しかし、それでは具合が悪いことがわかりました。フロント列が短くなりすぎて、20年に一度生じるとされる極値荷重、すなわち、特殊な条件下で生じうる巨大な荷重に耐えられなくなるのです」(瀬古)

設計を進めるごとに何らかの問題が浮上した。瀬古はそのたびに軌道修正や微調整を繰り返し、少しずつ最適な設計へと近づいていった。そしてそのうちに、目指すべき方向が見えてきたのだと、瀬古とともに設計を練り続けた堀が言う。

「最初はとにかく、リア列が大きな力に耐えられるようにしようと考えていたのですが、調整を繰り返すうちに、目指すべき方向がわかってきました。ラジアル荷重とアキシアル荷重を、各々フロント列とリア列で受けるように分配することが重要だったのです」

その結果行きついたのが、リア列の接触角をできるだけ大きくするという選択だった。残された空間でフロント列ころも最大限長くすることで、通常のアキシアル荷重も、極値荷重にも耐えられるようになった。そうして、左右列非対称の自動調心ころ軸受の具体的な姿が見えてきたのだった。

図1:従来品と開発品の断面図の比較

開発品はリア列ころの長さ(L2)と接触角(α2)をフロント列のもの(L1、α1)よりも大きくしている。

設計が固まると、次は実際に軸受を作り、その効果を実験で検証するという段階になる。まずは、実サイズより小さい試作品で実験を試みることになったのだが、ここでも難題が浮上した。瀬古は言う。

「実験で、左右列非対称のころ軸受が効果的であることを確認するためには、まず、従来のころ軸受で起きている問題、つまりリア列ころで生じる破損をこのサイズでも再現しなければなりません。しかしそれが容易ではありませんでした」

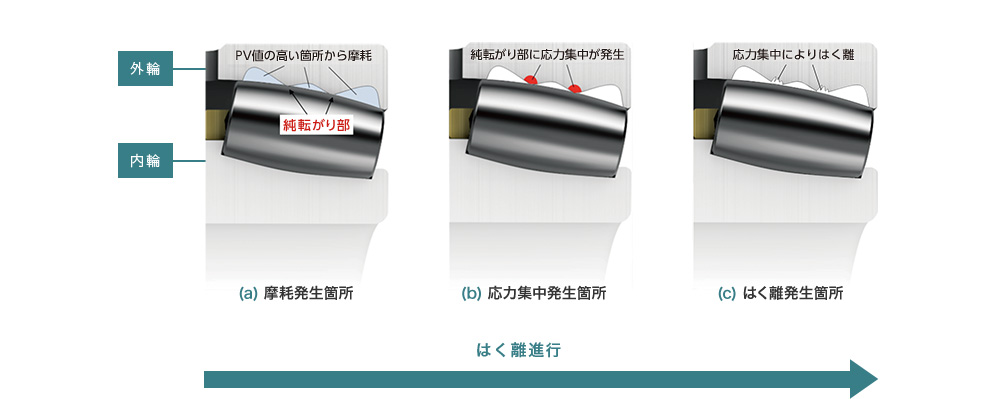

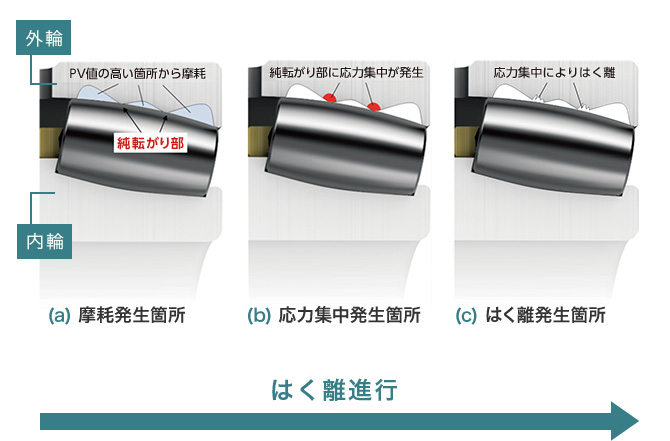

リア列ころが破損するメカニズムについて、瀬古たちは次のように考えた(図2)。樽型のころは表面の位置によって回転速度が異なり、外輪と速度差がある場所とない場所がある。そのため、外輪との速度が等しい「純転がり」の2点以外は外輪との速度差(滑り速度)によって表面が摩耗して削れ、徐々に接触しなくなる。その結果、純転がりの2点に応力集中が起こるようになり、そこから破損が生じるのだろう、と。

「しかしそのシナリオが100%正しいかはわからず、また、短期間の実験で同じ状態を作り出すのは簡単ではありませんでした。試行錯誤を重ねたもののうまくいかず、これ以上どうすればいいかわからない、というところまでいきました。でも最後に、潤滑不足である状態をうまく再現することで、なんとか同様な破損状態を作り出すことができました。そしてようやく、私たちが設計した左右列非対称のころ軸受が、問題の改善に有効であることが確認できました」

図2:開発チームが考えたはく離進行のメカニズム

そうして3人は、なんとか2つの壁を乗り越えた。瀬古が考える設計やアイデアに、堀と山本がそれぞれの立場からアドバイスする。そんな彼らの関係が壁を一つずつ突破させた。そしていよいよ実サイズの試作品を作る段階へと至ったが、そこにはさらにもう一つの壁が3人を待っていた。

軸受は、ころと、それを支えるリング状の保持器によって成っていて、組み立て時には保持器をぐっと広げてころを押し込む必要がある。しかし、実サイズでこの作業を行ってみると、リア列ころの接触角が大きいゆえに予想以上に困難だった。押し込むのが難しく、無理に押し広げると保持器が変形してしまうのだ。そこで、設計を担当する山本が知恵を絞った。解決策は見つかった。

「最終的には、リア側の保持器に筋を入れ、保持器自体に角度をつけるという方法で解決しました。なんとか、少ない力でころを押し込むことができるようになりました。初めて試みたやり方でしたが、この方法は、ころをより適正な位置で保持するのにも役立つことがわかりました」

他の軸受にも生かせそうな方法だった。経験豊富な山本にとっても、新たな発見になったという。そうしてようやくすべての問題を乗り越えることができた。ついに「左右列非対称自動調心ころ軸受」の完成したのである。

2017年8月の商品発表を経てほどなく、瀬古は欧州、中国、北米へと飛んで、風力発電装置メーカを訪ねて回った。英語でのプレゼンテーションを十全に準備して、開発リーダーとして自らが手掛けた商品の強みを各社に直接訴えたのだ。この軸受は、現在の問題を解決するためだけのものではない。長寿命であるゆえに、これを用いることで風力発電装置全体の小型化が可能になり、コストダウンも実現できる――。瀬古はいい手応えを得た。そしてその後、具体的な話にもつながっていった。苦心の末に誕生したこの軸受が広く使われ出す時期がいよいよ近づいてきたのである。

風力発電装置の主軸用軸受は、現在もNTNは高いシェアを誇っている。その中で、さらに一歩先をゆく商品を生み出せたことは、風力発電業界におけるNTNの存在感をますます高めたに違いない。

開発チームをけん引した瀬古もまた、多くの経験を得ることになった。堀とさまざまな議論を繰り返した日々、そして、何度となく山本ともに開発拠点の三重県桑名市から北陸の工場へと車を走らせた日々を振り返りながら、こう言った。

「なぜこの方法を取るのかを自分でしっかりと理解しながら仕事を進めなければならないこと、そして、仲間と一緒に仕事をする方法とその喜び……。私は今回の開発を通して、多くのことを学びました」

若手とベテランの連携によって一つの新たな軸受が生まれるとともに、未来へとつながる開発になった。世界的に風力発電がますます重要となっていく中で、3人も、そしてNTNも、活躍の場をさらに広げていくに違いない。