自動車

更新日:2024.01.17

来たるEV時代に向けた、

軸受開発者たちの新たな挑戦

EV・HEV向け「同軸e-Axle遊星減速機用ニードル軸受ユニット」

自動車

更新日:2024.01.17

EV・HEV向け「同軸e-Axle遊星減速機用ニードル軸受ユニット」

EV(電気自動車)においては、バッテリ効率を高めるためにe-Axleの小型化・高出力化が進み、軸受に求められる要求は高い。そうした中、NTNはEVに向けた「同軸e-Axle遊星減速機用ニードル軸受ユニット」を開発し、2023年5月に発表した。「耐ピーリング性能」のみならず、「高速回転性能」や「耐モーメント荷重性能」の向上も実現したこの商品は、これからのEV時代を見据えたNTNの新たな一歩だとも言える。いったいこの商品はどのようなものなのか。いかにして開発が進み、完成へと至ったのか。2人の開発担当者に聞いた。

自動車事業本部

ニードル軸受技術部

小川 勇樹

自動車事業本部

ニードル軸受技術部

中山 圭吾

省エネ化への要求の高まりは、潤滑油の低粘度化という潮流を生んだ。その結果、軸受にかかる負荷は大きくなり、これまで以上に「ピーリング」という現象、すなわち、軸受の表層の微小なはく離が起こりやすくなっている。それを回避するために、いまや軸受の高強度化が不可避である。とりわけEVにおいては、バッテリ効率の向上も重要な課題のため、軸受の各種性能への要求は高い。

そうした中、NTNはEV・HEVに向けた「同軸e-Axle遊星減速機用ニードル軸受ユニット」を開発し、2023年5月に発表した。

EV・HEV向け

「同軸e-Axle遊星減速機用ニードル軸受ユニット」

保持器やころ、シャフトの各要素に改良を加え、耐ピーリング性能や高速回転性能、耐モーメント荷重性能を向上。過酷さを増す同軸e-Axleの使用環境に対応する。

中央の筒状の「シャフト」と、その周りの「ニードル軸受」がユニットを成す。ニードル軸受は、円筒状の複数の「ころ」とそれを支える「保持器」から成る。また、ニードル軸受は、主に狭い場所で使われるため、径方向断面をできるだけ小さくするべく外輪も内輪もなく、ころがむき出しになっている。

同軸e-Axle

(赤丸部分に本商品が組み込まれている)

従来品から各種性能を向上させたこの商品の開発を中心的に担ったのは、自動車事業本部 ニードル軸受技術部の小川勇樹と中山圭吾の2人である。本稿では、彼らがいかにしてこの商品の開発を成し遂げたかを述べていく。が、その内容をよく理解してもらうためにも、まずはEVの基本的な仕組みから説明しよう。

EVは、バッテリの電力でモータを回転させ、その回転力をタイヤに伝えることで走行するが、その際に必要となる主な装置がモータの他に2つある。それが、インバータと減速機だ。インバータは、バッテリから流れる直流の電流を交流の電流へと変換する。モータは交流電流でなければ回転しないからだ。一方、減速機は、モータの回転をタイヤへと伝える際に、回転速度を減少させるという役割を担う。回転速度を減少させることで、トルク(軸を回転させる力)が増し、そうしてようやくタイヤは回転するからである。つまりEVの駆動には、インバータ、モータ、減速機という3つの装置が必要で、この3つを一体化させたものが「e-Axle(イーアクスル)」と呼ばれている。

e-Axleには、「平行軸e-Axle」と「同軸e-Axle」の2種類がある。モータの軸とタイヤを回転させる軸の2つが、平行に並ぶのが前者で、同軸上に並ぶのが後者である(前者は、機構が簡単であるがサイズが大きく、後者は、機構が複雑だがコンパクト)。この2種のうち、同軸e-Axle用に作られたのが今回の商品である。

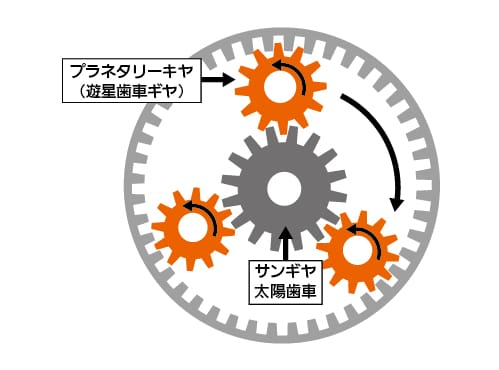

同軸e-Axleは、モータの軸とタイヤを回転させる軸の2つを同軸上に置くために、下図のような「サンギヤ(太陽歯車)」と「プラネタリーギヤ(遊星歯車ギヤ)」を利用する。この両ギヤの名前は、互いの関係性を太陽と地球に見立てたもので、まさに地球が太陽の周りを回るように、プラネタリーギヤは、サンギヤの周りを自転しながら公転する。この構造があることによって、モータの回転がサンギヤに伝わり、それがプラネタリーギヤを経てタイヤへと伝わることで、「同軸」の状態で、回転速度を減らすことができるのだ。そしてそのプラネタリーギヤの軸として使われるのが今回の商品、ニードル軸受ユニットなのである。

この仕組みによって、モータの軸とタイヤを回転させる軸を「同軸」上に配置できる

ニードル軸受ユニット、つまりニードル軸受とシャフト(軸)には、どのような力がかかるのか。そして従来品にはどのような課題があったのか。シャフトの開発を担当した小川が言う。

「プラネタリーギヤは自転するとともに公転もするため、中心で支えるニードル軸受とシャフトには複雑な力がかかります。その結果、主に2つの問題が生じます。シャフトにピーリングが生じることと、荷重によってシャフトが曲がり、ころへの力のかかり方が不均衡になることです」

その2つの問題を解決すること、すなわち、ピーリングが起きにくく、かつ曲がりにくいシャフトを開発することが、今回の開発の重要な要素であり、それを小川が任されたのだ。小川は続ける。

「まず、シャフトを曲がりにくくするために、つまり、耐塑性曲がり性を高めるために、シャフトの材質を一から選定し直すことになりました。そして、耐ピーリング性を高めるためには、シャフトに熱処理を加えて表面を改質することにしました」

曲がりにくくするための材料の選定は順調に進んだものの、表面改質のための熱処理が思うようにはいかなかった。熱処理温度や時間、冷却の方法といった熱処理条件を変化させて、最適な条件を探っていったが、どうしても求める表面状態の値が得られないのだ。なぜなのか。小川は試行錯誤を繰り返したが、解決策が見いだせない。そんなあるとき、小川は熱処理の現場を直接見るべく、熱処理炉に行ってみた。するとあることに気がついた。

「炉内のガスの状態を調べたところ、その組成が狙い通りになっていないことがわかりました。熱処理の条件を変えるだけでなく、炉内のガスの組成、つまり、ガスに含まれる元素の分圧などのわずかな変動を把握した上で条件を調節しなければ、求める値は得られないかもしれないと気づいたのです」

小川は、社内の材料技術や熱処理技術などの研究部門である先端技術研究所に相談しながら、炉内のガスの組成を調整し、改めて熱処理を行った。すると、望ましい変化が得られていった。そして、ガスの組成の調整をしては、熱処理を行い、値を測る。こうした地道な作業を繰り返していくうちに、ついに求める値を得ることができたのだ。言葉にすれば簡単だが、その過程には、多くの時間と苦労が詰まっていた。当時を思い出しながら小川は言う。

「耐ピーリング性が得られたとしても、逆に耐塑性曲がり性が十分ではなくなるということもありました。そうした点も含めて、熱処理条件やガスの組成の調整には、かなりの試行錯誤を重ねました。それだけに、目標の値が得られた時は本当に嬉しかったです。開発者が直接製造現場に行ってガスを見るということは異例なこととも言えますが、結果としては、そうして実際に現場を見て、製造部門の方たちとともに悩んだことが難題を乗り越えるために大きな力となりました。とても貴重な経験でした」

小川がシャフトの開発に取り組む一方で、同時に進められていたのが、ニードル軸受を構成する保持器やころの開発だ。それを担当したのが中山である。保持器には、疲労強度を高めるために材料変更や溶接部の設計、熱処理条件などの最適化を行った。また、ころについては、「クラウニング」を最適の形状にするということが最大の課題になった。今回、中山には特にころの開発について、クラウニングとは何かと言う点を含めて詳しく聞いた。

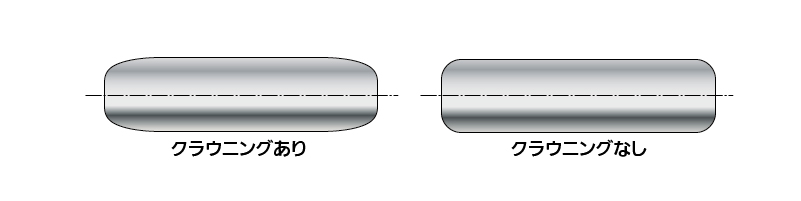

「ニードル軸受は、ころが円筒状になっています。そのためころは、シャフトとギヤからの力を面で受けるのですが、その際、ころの両端には常に、他の部分より大きな力(面圧)がかかり、両端が破損しやすくなります。そのような力の集中を防ぐために、両端をわずかに削って傾斜をつける加工をクラウニングと言います(下図参照)。そのクラウニングを最適な形状に仕上げる過程に、さまざまな難しさがありました」

クラウニングの有無によるころの形状の違い

ニードル軸受の円筒状のころは、両端に大きな力がかかる。その力を減らすために、ころの両端をミクロンオーダーでわずかに削る。その加工を「クラウニング」と言う

クラウニングの最適な形状は、ニードル軸受にかかる力を考慮してのシミュレーション計算で求められる。計算は先端技術研究所で開発したプログラムで行われ、目指すべき「特殊形状」は定まった。しかし、ころを実際にその形状に加工するのが容易ではなかった。

従来の加工方法で条件を変更すれば、モノを作ることができた。ただ、どうしてもコストが高くなってしまう。中山はどうやってコストを下げられるか途方に暮れていたところに、工場から連絡があった。いい方法が見つかったかもしれない、というのだった。

「本来はクラウニング加工以外を行う設備で加工したところ、いい兆しが見られたと言うのです。詳しく聞くと、確かにその方法であれば行けるかもしれないと思いました。そうして、その方法で再び条件を変えながら何度も試しているうちに、ついに目的の特殊形状を得る方法にたどりつくことができたのです」

目的の形に行きつくまでの中山の試行錯誤は多岐に及んだ。加工に用いる設備の特性を詳細に理解したり、クラウニング加工をする前の工程、つまり、ころを材料から切り出すところから徹底的に見直しもした。微妙な調整もさまざまに加えた。さらに、製造現場の担当者との意見の違いを乗り越えないといけない場面もあり、気持ちのすり減る作業も多かった。しかし、それらの作業は決して無駄にはならなかった。いくつもの苦労を重ねたからこそ、最後にはすべてを乗り越えることができ、目指すべき特殊形状を実現することができたのだった。

中山が担当したころや保持器が一足先に完成し、その後、追うようにして、小川の担当したシャフトができた。そうして、ニードル軸受ユニットは出来上がった。ピーリング寿命は従来品の約30%向上し、高速回転性能は約10%向上した。塑性変形によるシャフトの曲がり量は約70%低減した。ひとまず果たすべき目的は達成できたのだ。

EVの中で同軸e-Axleを使っているのは、現状で全体の10%弱だという。同軸e-Axleは車内を広くできるメリットがある一方で、現状では価格が高いからである。ただ今後、EV自体の絶対数が増えていく中で、同軸e-Axleの市場は明らかに大きくなる。ニードル軸受ユニットも、これからさらに進化させていく予定だという。

小川も中山も、本商品の開発を通じて技術者として得たことは大きかったという声をそろえた。小川が言う。

「今回、製造部門や研究部門の人たちとやり取りを重ねましたが、改めて、コミュニケーションの重要さを感じました。同じデータを見ても、立場が違えば捉え方が違う。専門分野やバックグラウンドが違う者同士が意見をぶつけ合うことで、難題を乗り越えていけるということを実感しました。一方で、私自身、以前に品質保証を担当していたこともあり、製造現場の方々の視点を想像できたこともプラスに働きました。さまざまな立場を経験していくことが、技術者として重要なのだということを再認識する機会になりました」

中山の実感も、小川と重なるようだった。

「実際に工場に行って、製造の方たちとひざを付き合わせて話すことで、それまで見えてこなかった部分が見えてくるということがありました。直接対話をすることの大切さをこれからも意識しつつ、次の挑戦に挑みたいと思っています」

EVに関する各種開発は、いままさに過渡期にある。そういうときこそ、NTNの技術はさら大きく進化するのかもしれない。ニードル軸受ユニットを生んだ2人の意識はすでに、次なる未来へと向かっていた。

※取材内容、および登場する社員の所属はインタビュー当時のものです。