自動車

更新日:2021.11.02

電動ウォータポンプ用樹脂軸受において

従来品比30%の低トルク化に成功

自動車電動ウォータポンプ用

「低トルク樹脂軸受」

自動車

更新日:2021.11.02

自動車電動ウォータポンプ用

「低トルク樹脂軸受」

自動車の電動化に弾みがついている。HEVやFCVも含めEVにおいて重要なテーマとなるのが、エンジン、インバータ、バッテリ、モータなどの熱管理(サーマルマネジメント)だ。

発熱による温度上昇を抑えるため、EVでは冷却水循環用の電動ウォータポンプが、1台につき複数個搭載されている。冷却効果を高めるために重要な役割を果たすのが、電動ウォータポンプ内で冷却水を押し出すインペラ(羽根車)であり、このインペラの回転効率を左右するのがすべり軸受である。冷却水の循環効率はEVの燃費に影響する。従って燃費向上には、すべり軸受の低トルク化が重要課題の一つとなる。

すべり軸受は、その材質によって樹脂製とカーボン製に大別され、いずれも求められるのは小型、軽量かつ耐薬品性である。NTNでは従来から水中、薬液中での使用に適した樹脂すべり軸受を生産しており、自動車および産業機械分野のウォータポンプで多数の実績がある。こうした経緯を経て、今回取り組んだのは、すべり軸受の高性能化が求められ、特に需要増加が見込める自動車電動ウォータポンプをターゲットとした低トルク樹脂軸受の開発である。

安田 健

精密樹脂技術部

髙田 智裕

精密樹脂技術部

すべり軸受の材料としてNTNは、PPS(Poly Phenlyene Sulfide:ポリフェニレンサルファイド)樹脂を採用している。すべり軸受に使用される材料には樹脂のほかにカーボンがある。このカーボンに対して、樹脂は射出成形が可能であるため、設計自由度の高さがメリットとなり、大量生産時におけるコストの優位性もある。しかもPPSは240℃の高温で連続使用可能な樹脂であり、耐薬品性、電気絶縁性にも優れている。さらにNTNではウォータポンプでの水中使用時にも優れた低摩擦・低摩耗特性を発揮するよう、このPPS樹脂に固体潤滑剤などを加えている。カーボン製の軸受に発生しやすいクラックなどの心配もなく、水中において優れた耐摩耗性を発揮する。

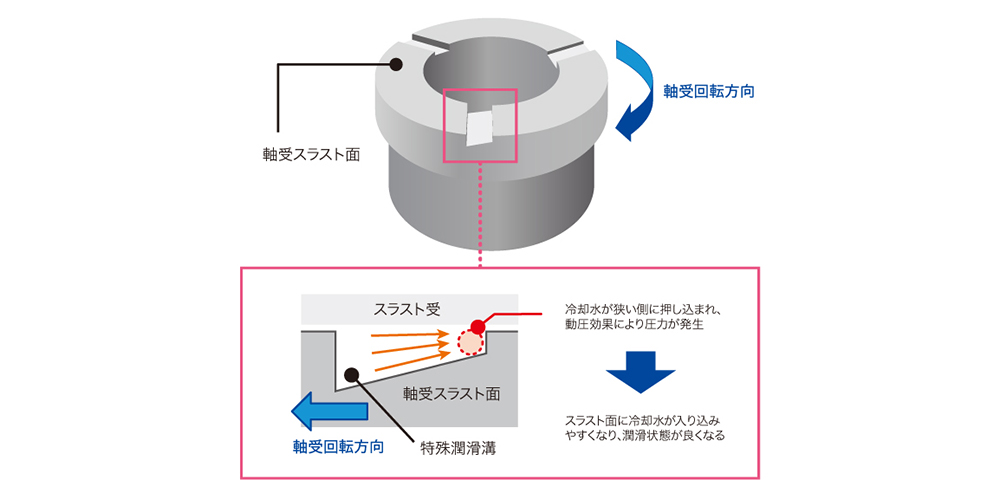

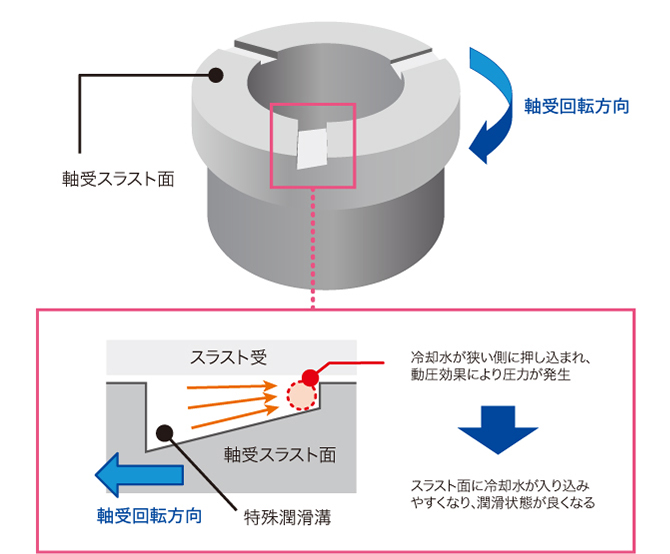

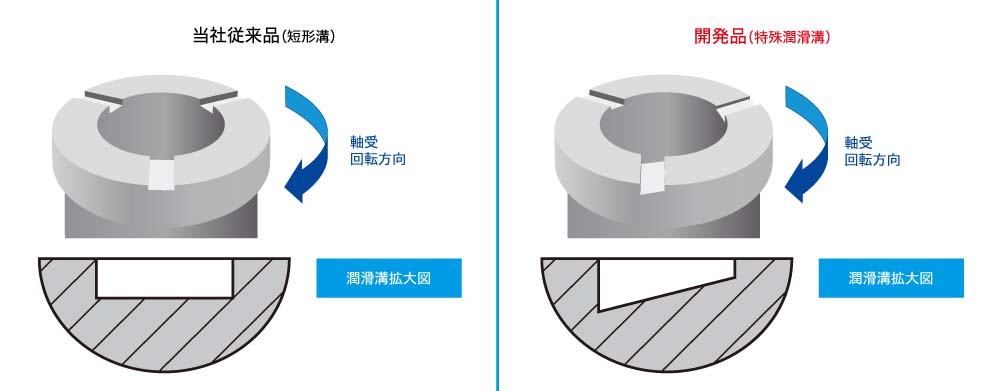

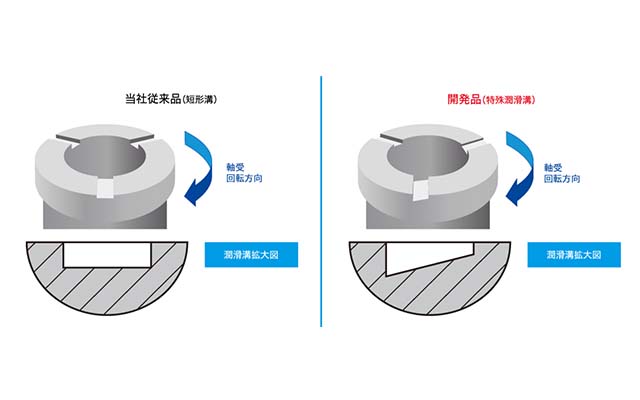

軸受のスラスト面には摩擦を抑えるため潤滑用の溝が刻まれる。潤滑溝の形状としては従来、長方形の矩形溝が採用されてきたが、今回は一層の低トルク化を実現するため新たに特殊な形状の潤滑溝が開発された。その特徴は、軸受の回転方向とは反対側に向けて、徐々に溝が浅くなるよう勾配がつけられている点にある。この勾配により、軸受が回転すると冷却水が溝の狭い方に押し込まれて圧力が発生する。その結果、スラスト面に冷却水が入り込みやすくなり、潤滑状態が良くなる。この特殊潤滑溝の効果により、耐久性は従来の軸受と同等以上の性能を維持しながら、従来品と比べてトルクを30%低減した。本商品はEVのほかにも、住宅設備用の自然冷媒ヒートポンプ給湯機や家庭用燃料電池コージェネレーションシステムの冷却用ヒートポンプなどへの用途展開も有望である。

特殊潤滑溝の構造

自動車電動ウォータポンプ用

「低トルク樹脂軸受」

電気自動車や住宅設備用の電動ウォータポンプ向けにトルクを従来品比で30%低減した樹脂軸受。材料には水中使用時に優れた低摩擦・低摩耗特性を発揮するNTN製PPS樹脂材料を使用するとともに、スラスト面の特殊潤滑溝に勾配を設けることで、従来品と同等以上の耐久性を持ちながら大幅な低トルク化を実現。

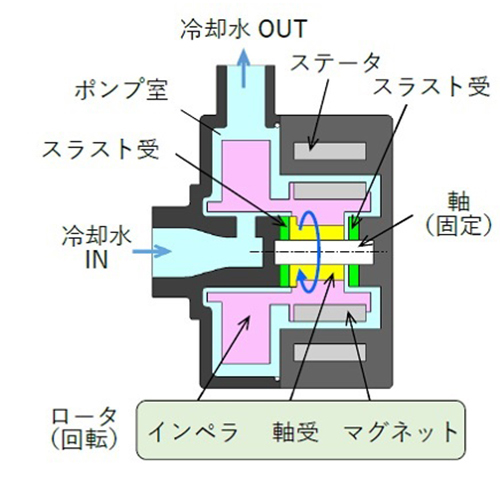

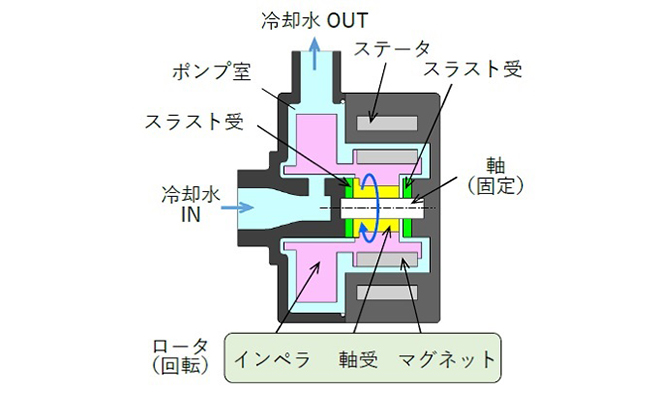

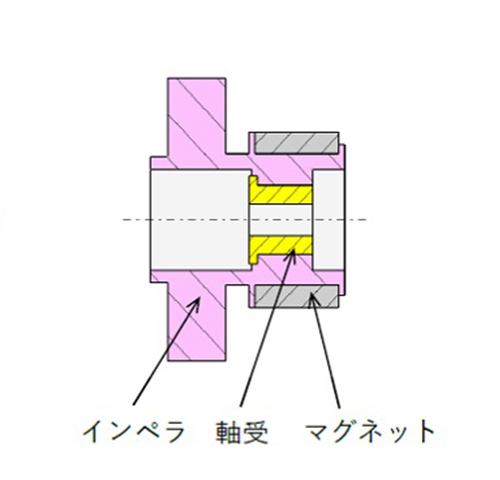

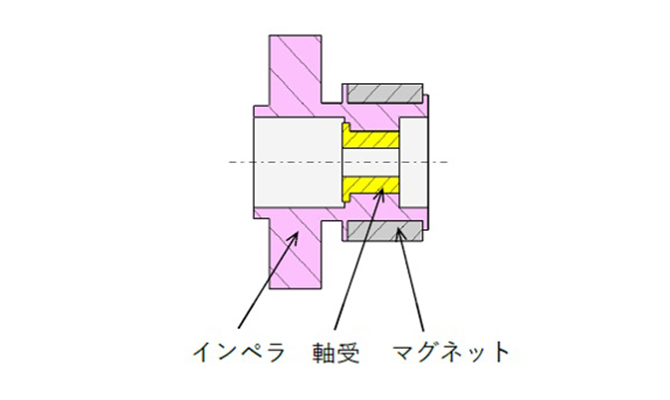

電動ウォータポンプの断面イメージ

ロータ断面図(右)

電動ウォータポンプは、インペラ、軸受、マグネットを一体化したもの。マグネットに対向して配置したステータへの通電によって発生する磁界でロータが回転すると、インペラがポンプ室に吸入した冷却水を移送する。この際、アキシアル荷重とラジアル荷重が発生し、軸受のスラスト面とスラスト受、軸受内径と軸が摺動してトルクが発生する。

「今回の開発がスタートしたのは、2020年の4月でした。私が所属する精密樹脂技術部は、お客さまからのご要望に応じて、低摩擦・低摩耗の材料をカスタマイズして提供できるのが強みです。従って今回の案件についても当然、材料の検討から始めました」と、安田は開発当初の状況を振り返った。

低摩擦・低摩耗を期待できる10種類以上の材料に充填剤を加えて試作品をつくり、性能確認を重ねていった。ところが、なかなか思うような結果を得られない。材料の配合を変えるなどの工夫も試みるものの、時間だけがいたずらに過ぎていく。そこで思いきった方向転換が決断された。新たな方向性として打ち出されたのは、樹脂製素材ならではのもう一つのメリット、設計自由度の高さを活かす開発だ。設計を考える上でカギとなるのが、冷却水である。

「今回の軸受は、冷却水を押し出すインペラに使用されます。つまり軸受は、常に冷却水に満たされているわけです。であるならばこの冷却水を有効活用すればよいのではないかと、開発の方向性が絞り込まれていきました」

PPS樹脂材料には、固体潤滑剤などがNTN独自の方法で配合され、水中使用時に優れた低摩擦・低摩耗特性を発揮する。この特性を活かして、軸受スラスト面に常に冷却水を介在させるよう形状を工夫すれば潤滑状態がより良くなるはずだ。

「仮に、この軸受が冷却水中ではなく無潤滑の状態で使用されるのであれば、材料改良が決定的に重要ですが、今回は冷却水があるのだから、これをいかに活用するかが低トルク実現の決め手となる。このように方向性が定まり、開発に弾みがつきました」

目指すのは、低トルク実現のために潤滑状態がよくなる潤滑溝の形状開発である。精密樹脂技術部でも、過去に他の商品で何度か潤滑溝の形状検討を行ったことがあった。では、どのような溝をつければ、潤滑状態をベストに持っていけるのか。開発は第2ステップへと一歩前進した。

低トルク化に関してはNTNはこれまでにも、トランスミッション用のシールリングを開発している。この商品はトランスミッションの中でオイルをシールするための部材であり、リングの側面に潤滑溝をつけて低トルク化を実現している。こうした事例も参考にしながら、潤滑溝による低トルク化が新たな開発テーマとなった。

形状検討は社内の研究開発セクション、なかでも解析を専門に行う部署のサポートを受けて進められた。

「要件を記載した仕様書を渡して、解析を依頼しました。解析チームではさまざまなシミュレーションを繰り返し、解析に基づく理想的な溝の形状を提案してくれます。これに基づいて試作品をつくって実験し、トルクがどれぐらい低減できているかを探っていきました」

理論上ベストな溝は、溝の中で水を完全に行き止まりにする形とされた。この形状であれば、押し込まれた冷却水の行き場がないため最も圧力が高まる。ところが、理論と現実が簡単に一致するかといえば、決してそうはならないのが開発の難しいところだ。

なぜなら解析では考慮できない状況が、現実では起こるからだ。問題となったのは摩耗粉の存在である。軸受スラスト面と、軸受スラスト面と直接接触する相手部材(スラスト受)の間では、必ず摩耗粉が発生する。これをうまく排出できないと摩擦が高まる。とはいえ、摩耗粉の発生状況までを解析時の変数として取り込むのは、現実問題として不可能だ。

「摩耗の発生状況は運転条件によって変わってきます。そのため理想の形状を探り当てるためには、解析をベースとしながら実験を繰り返しながら結果を検討する『合わせ込み』が欠かせないのです」

解析で形状に目星をつけたあとは、地道な実験が何度も繰り返された。たとえば溝の傾斜角度を数度単位で変えて、発生トルクを計測する。溝の本数自体も、検討条件となる。本数を多くしすぎると面圧がかかりすぎてしまい、軸受スラスト面とスラスト受の接点が水切れ状態となる。これでは潤滑が悪くなり、トルクが高くなってしまう。

実験を担当した高田は「検討した溝の形状は10種類以上で、溝の本数もいろいろ変えながら、ひたすら実験を繰り返しました。摩耗粉の発生状況は予想できないため、なかなか思い通りの結果が出ず、つらい時期もありました」と振り返る。

試行錯誤を繰り返す中で、あるとき、“固定概念となっている行き止まりの形状をやめたらどう変わる?”と安田が思いついた。解析に基づく理想形状の考え方とは相反するものの、抜け道があれば摩耗粉を排出しやすくなり、しかも摺動面に冷却水を介在させることができるのではないか……。

「安田さんの考えた溝、かなりトルクが低くなっていますよ」と高田から報告を受けたのは、開発がスタートしてから8カ月後のことだった。解析による絞り込み、その上で繰り返された実験の末、ようやくたどり着いた理想の形状。最終的には従来品と比べて約30%の低トルク化が実現された。

スラスト面に設けた潤滑溝の比較

水を溝内に留めるという考えから水の抜け道となる勾配を設けることで、

摩耗粉を排出しながら摺動面に冷却水を介在させることに成功

開発の成果は、2021年8月のプレスリリースで発表された。これを受けて主要顧客からの引き合いも既に来ている。自動車メーカごとに軸受のサイズが異なり、運転条件なども変わってくる。今後の課題は、求められる仕様に最適化されたカスタマイズである。樹脂軸受の耐摩擦・摩耗特性の向上は永遠のテーマであり、既に次を見据えた材料開発、形状検討が進められている。

自動車のEV化に伴い、電動ウォータポンプの使用個数は必然的に増える。従って今後の市場は右肩上がりでの増加が見込まれている。さらにクルマ以外でも住宅設備に使用されるヒートポンプなどでの用途もある。

「当社の今後を見据えるなら、EV化への対応は必須。今回の開発では、材料+αの発想の重要性を学びました」と安田は今回の開発での学びを語る。