世界最高水準の「焼結合金」製造技術を開発2012年3月16日

切削加工で製造していた機械部品の焼結合金への置き換えが可能に

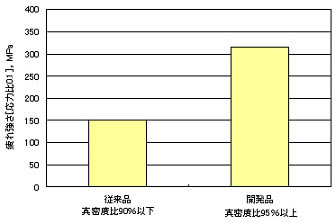

NTN株式会社(以下、NTN)は、真密度比95%以上、疲れ強さ※1 300MPa※2以上(最大応力値700MPa)を達成した世界最高水準※3の「焼結合金」の製造技術を開発しました。これまで精度や耐久性が必要なため切削加工で製造していた歯車などの動力伝達部品を、焼結合金に置き換えることが可能になります。

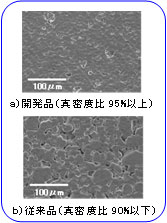

近年の環境・エネルギー問題に対して、機械部品製造時の材料ロスや使用エネルギーを低減できる製法のひとつに粉末冶金法※4があります。しかし、この方法は金属粉を押し固めて製造する方法であることから内部に微小孔が出来やすく、溶製材から切削加工で製造する部品に比べて疲労特性が劣るという課題がありました。このため焼結合金を高い疲労特性が求められる動力伝達部品に適用するには、その範囲が限定されていました。

この度、NTNは材料粉末および成形、焼成条件の工夫により、1cm2当たり6~10トン程度の比較的低い成形圧力で、真密度比95%以上の高密度焼結体の製造を実現しました。さらに、独自の熱処理技術と組み合わせることで、1回プレス、1回焼成品で疲れ強さ300MPa以上を達成しました。この高い疲れ強さにより、歯車適用時においては、歯元の耐久性だけでなく歯面の強さにおいても2GPa以上(従来品比1.5倍)を確保しています。このように、材料粉末・成形・熱処理などの技術を組み合わせることによって、高精度で高密度な焼結合金を大幅に簡素化した工程で製造することが可能になり、動力伝達部品などに適用できます。

今後NTNは、グループ会社の日本科学冶金(株)※5と協業し、焼結合金を用いた商品開発を加速するとともに、より高強度・高精度な焼結合金や複合材料の研究・開発を加速してまいります。これらの開発を通じて、歩留まり向上や加工時間の短縮、消費エネルギーの低減などを実現し、材料、製造、機能など商品ライフサイクル全体で環境負荷低減を追求してまいります。

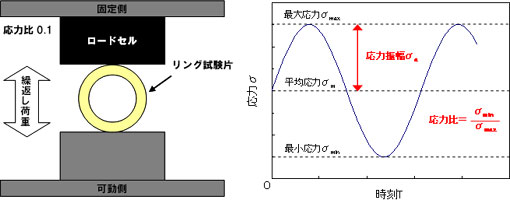

※1 大きい負荷応力ほど少ない負荷回数で破断(亀裂発生)し、負荷応力の減少とともに破断に要する負荷回数は増加する。ある応力値以下では破断しない場合があり、この最大応力振幅値を疲れ強さや疲れ限度または疲労限度と呼ぶ。

※2 リング圧縮試験方法による(応力比0.1の値)。応力振幅値315MPaの際に負荷された最大応力値は700MPa。

※3 当社調べ。

※4 金型を用いて粉末材料をプレス成形し、材料の融点より低い温度で焼成させて粉末同士を焼結させる方法。金型を用いて製品やそれに近い形状の部品を精度良く直接製造でき、加工に伴う材料ロスやエネルギー消費を抑制可能。

※5 2011年9月NTNグループに加わる。焼結合金や精密樹脂など、複合材料の開発、高い金型・成形技術を有する。

特長

| (1) 密度 |

真密度比95%以上(世界最高水準) |

|---|---|

| (2) 疲れ強さ[応力比0.1] |

300MPa以上(従来品の約2倍、世界最高水準) |

| (3) 面圧強さ[滑り率25%] |

2GPa以上(従来品の約1.5倍) |

用途

歯車、カム、スプロケット等の動力伝達用機械部品

お問い合わせ先

商品化・知的財産戦略部

商品写真:小型歯車等の例

評価例

●リング試験片を用いた疲労特性評価法

図1.疲労試験機と応力振幅

- リング試験片の上下方向を拘束し、荷重を繰り返し負荷します。試験時に発生する最大応力は引張モードで、試験片内径の上、下側に発生します。

●疲れ試験結果[応力比0.1]

図2.疲労試験結果

図3.焼結状態